您现在的位置是:首页 > PLC技术 > PLC技术

通过数控系统动态跟踪梯形图诊断PLC控制模块故

![]() 来源:艾特贸易2017-06-05

来源:艾特贸易2017-06-05

简介有些 PLC 发生故障时,查看输入 / 输出及标志状态均为正常,此时必须通过 PLC 动态跟踪,实时观察输入 / 输出及标志状态的瞬间变化,根据 PLC 的动作原理作出诊断。 [ 实例 ] 配备 SI

有些PLC发生故障时,查看输入/输出及标志状态均为正常,此时必须通过PLC动态跟踪,实时观察输入/输出及标志状态的瞬间变化,根据PLC的动作原理作出诊断。

[实例] 配备SINUMERIK810数控系统的双工位、双主轴数控机床,如图6-32所示。

图6-32 双工位、双主轴数控机床

1-主轴;2-工位;3-回转工作台;4-工位二;5-主轴二

故障现象:机床在AUTOMATIC方式下运行,工件在1工位加工完,2工位主轴还没有退到位且旋转工作台正要旋转时,2工位主轴停转,自动循环中断,并出现报警,且报警内容表示2工位主轴速度不正常。

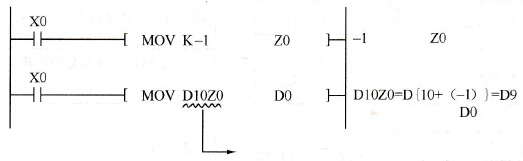

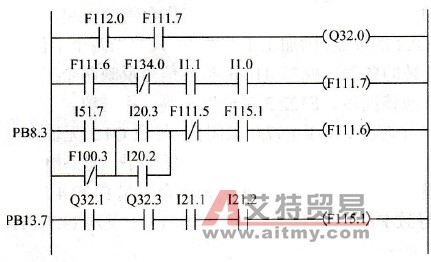

两个主轴分别由B1、B2两个传感器来检测转速,通过对主轴传动系统的检查,没发现问题。用机外编程器观察梯形图的状态。F112.0为2工位主轴起动标志位,F111.7为2工位主轴起动条件,Q32.0为2工位主轴起动输出,I21.1为2工位主轴刀具卡紧检测输入,F115.1为2工位刀具卡紧标志位。

在编程器上观察梯形图的状态(见图6-33),出现故障时,F112.0和Q32.0状态都为“0”,因此主轴停转,而F112.0为“0”是由于B1、B2检测主轴速度不正常所致。动态观察Q32.0的变化,发现故障没有出现时,F112.0和F111.7都闭合,而当出现故障时,F111.7瞬间断开,之后又马上闭合,Q32.0随F111.7瞬间断开其状态变为“0”,在F111.7闭合的同时,F112.0的状态也变成了“0”,这样Q32.0的状态保持为“0”,主轴停转。B1、B2由于Q32.0随F111.7瞬间断开测得速度不正常而使F112.0状态变为“0”。主轴起动的条件F111.7受多方面因素的制约,从梯形图上观察,发现F111.6的瞬间变“0”引起F111.7的变化,向下检查梯形图PB8.3,发现刀具卡紧标志F115.1瞬间变“0”,促使F111.6发生变化,继续跟踪梯形图PB13.7,观察发现,在出故障时,I21.1瞬间断开,使F115.1瞬间变“0”,最后使主轴停转。I21.1是刀具液压卡紧压力检测开关信号,它的断开指示刀具卡紧力不够。由此诊断故障的根本原因是刀具液压卡紧力波动,调整液压使之正常,故障排除。

图6-33 机外编码器观察到的梯形图状态

综上所述,PLC故障诊断的关键:

1)要了解数控机床各组成部分检测开关的安装位置,如加工中心的刀库、机械手和回转工作台,数控车床的旋转刀架和尾架,机床的气、液压系统中的限位开关、接近开关和压力开关等,弄清检测开关作为PLC输入信号的标志。

2)了解执行机构的动作顺序,如液压缸、气缸的电磁换向阀等,弄清对应的PLC输出信号标志。

3)了解各种条件标志,如起动、停止、限位、夹紧和放松等标志信号,借助必要的诊断功能,必要时用编程器跟踪梯形图的动态变化,搞清故障的原因,根据机床的工作原理做出诊断。

因此,作为用户来讲,要注意资料的保存,做好故障现象及诊断的记录,为以后的故障诊断提供数据,提高故障诊断的效率。当然,故障诊断的方法不是单一的,有时要用几种方法综合诊断,以得到正确的诊断结果。

点击排行

PLC编程的基本规则

PLC编程的基本规则