目 录摘要...............................................................3第一章 引言.....................................................4第二章 PLC程序设计结构.......................................52.1 系统结构....................................................52.1.1 PLC与数控系统及数控机床间的信息交换...............52.1.2 PLC选型...........................................62.1.3 PLC在在数控机床中的应用形式.......................62.1.4 PLC在数控机床中的控制功能.........................72.2 PLC程序设计...............................................72.2.1 PLC程序设计方案...................................82.2.2主程序设计...........................................82.2.3轴使能控制子程序设计.................................92.2.4初始化子程序设计....................................10第三章 基于PLC的数控机床组成结构及工作过程...............113.1 基于PLC的数控机床组成结构................................123.2 基于PLC的数控机床工作过程................................123.3 基于PLC的数控系统注意问题................................12第四章 利用PLC程序对数控机床故障诊断......................134.2 PLC机床故障诊断步骤......................................134.3 PLC机床故障维修方法......................................134.3.1 与PLC有关的故障特点..............................134.3.2 根据故障号诊断故障................................144.3.3 根据动作顺序诊断故障..............................154.3.4 根据控制对象的工作原理诊断故障....................17第五章 结束语.................................................18致谢..............................................................19参考文献..........................................................20PLC在数控机床中的应用与排故摘 要可编程控制器广泛应用于数控机床等工业控制中,本文主要介绍了可编程控制器的工作原理、功能以及与数控机床外部设备之间的信息交换,以及基于PLC在数控机床中的工作过程和工作原理,以及基于PLC在数控机床中的工作过程和工作原理。关键字:PLC 数控机床 设计方案 应用排故ABSTRACTProgrammable Logic Controller is widely used in industrial control, such as CNC machine tool etc. This paper introduces the principle and the function of the Programmable Logic Controller, introduces information exchange with outer devices of CNC machine tool.And PLC-ba

sed NC machine tool in the work process and principles. And introduced the PLC in the process of CNC machine tool work some common troubleshooting stepsKeywords: PLC CNC machine tools Design Application troubleshooting第一章 引言近年来,PLC越来越广泛的应用与工业自动控制领域,它在控制性能和硬件成本等方面表现出来的综合优势是其它工控产品无法比拟的。随着PLC技术的发展, 它在过程控制、位置控制和数据处理等方面有着越来越多的应用。尤其是在机床的实际设计和生产,一般为了提高数控机床加工的精度,对其定位控制装置的选择就显得更为的重要。PLC逐步取代了继电器控制。更加适合于执行顺序控制和逻辑运算等的操作,用来控制机械的生产过程,广泛的应用于数控机床的控制中。数控机床的控制部分可分为顺序控制和数字控制两大类。顺序控制是指在数控机床的运行过程中,根据CNC的内部标志和机床开关实际运行的信号状态,按照预先的逻辑顺序,对如:主轴转速、主轴启动、停止、换向、以及工作件的夹紧、松开、冷却系统的控制运行等功能利用PLC进行控制,并由PLC来实现;数字控制是指对机床各个坐标轴位置的连续控制,这个任务,是油计算机的数控装置实现的。本文主要通过PLC在数控机床中的控制,来表现其在机床功能控制中有高度的灵活性,以及利用PLC来判定机床的故障点和对机床故障进行维修的方法。第二章 PLC程序设计结构2.1 系统结构

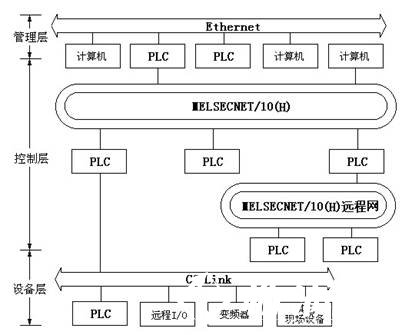

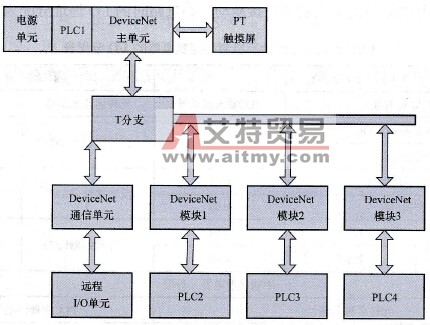

(本文转摘至艾特贸易网-技术资料栏目 http://www.aitmy.com/news/)2.1.1 PLC与数控系统及数控机床间的信息交换对于PLC而言,机床和NC是外部。PLC与机床以及NC之间的信息交换,对于PLC来说,是很重要的。PLC与外部的信息交换,一般分四个部分:1、机床侧至PLC:机床侧的开关量信号通过I/O单元接口输入到PLC中,除少数信号外,绝大多数信号的含义及所配置的输入地址,都可以用PLC程序编制者自行定义。数控机床生产厂家也可以根据机床的功能和配置,对PLC程序和地址分配进行修改。2、PLC至机床:PLC的控制信号通过PLC的输出接口送到机床侧,所有输出信号的含义和输出地址也是由PLC程序编制者自行定义。3、NC至PLC:从CNC到PLC的信息可由CNC 直接送入PLC的寄存器中,所有CNC送至PLC的信号含义和地址都是由CNC 厂家确定,PLC编程者只可使用不可改变。如数控指令的M、S、T 功能,通过CNC译码后直接送入PLC相应的寄存器中。4、PLC至CNC:从PLC到CNC的信息也可以由开关量信号或寄存器来完成,所有从PLC到CNC的信号地址与含义都是由CNC 厂家确定,PLC 编程者只可使用不可改变。2.1.2 PLC的选型数控机床的控制体统要求可靠性高、维护方便、便于接线,而且输入输出信号多,因此PLC系统选择SIMATICS7-200系列的CUP226、EM221、EM222、SIMATICCPU226来作为系统运算、采集、控制部分。本身集成开关量24人/16出。EM221和EM222作为作为数字量的输入输出模块,负责数字信号的采集和输出,使系统的控制规模得到扩展。西门子SIMATICS7-200系列PLC具有如下特点:1、 机身小巧,占用比较小的空间;2、 具有高可靠性,PLC以微处理器为核心,结构合理,采用了光电隔离等措施,抗干扰的能力比较强,输入输出独立于控制单元,具有比较高的可靠、稳定性;3、 操作过程简单。S7-200软件STEP-/--MICRO/WIN32V3.2可在普通的PC机上面进行安装,提供了各种逻辑运算和算术运算指令,对于习惯使用电路图的工程技术人员用梯形图编程非常方便;4、 便于调试和维护。可进行在线编程调试,比较复杂的故障,可用PC在线检查PLC的运行状态,来查出故障原因。对于外部的输入输出,在PLC上都有显示。只需要观察PLC上对应LED指示灯,就可知道输入输出的状态。2.1.3 PLC在在数控机床中的应用形式PLC在数控机床中应用,有以下两种形式:内装式和独立式。内装式PLC也称集成式PLC,采用这种方式的数控系统,设计的时候就将NC和PLC结合起来考虑了,NC和PLC之间的信号传递是在内部总线的基础上进行的,有较高的交换速度和较宽的信息通道。可以共用一个CPU也可以单独的CPU, PLC 和NC 之间没有多余的导线连接, 增加了系统可靠性, 而且NC 和PLC 之间容易实现很多高级功能。PLC 中的信息也能通过CNC 的显示器显示,对于系统的使用具有比较大的优势。高档次的数控系统一般都采用这种形式的PLC。独立式PLC也称外装式PLC,独立于NC装置,具有独立完成控制功能的PLC。采用这种应用方式,用户可根据自己的特点,选用不同PLC厂商的产品,并可以更为方便的对控制规模进行调整。2.1.4 PLC在数控机床中的控制功能1、对操作面板的控制。操作面板分为系统操作面板和机床操作面板。系统操作面板的控制信号先是进入NC,再由NC送到PLC,来控制数控机床的运行。而机床操作面板控制信号,是直接进入PLC,从而控制机床的运行。2、控制机床外部开关输入信号。机床侧的开关信号输入到PLC,进行逻辑运算。这些开关信号,包括很多检测元件信号。3、对输出信号进行控制:PLC输出信号经外围控制电路中的继电器、接触器、电磁阀等输出给控制对象。4、功能实现。系统给出T指令到PLC,经过译码,会在数据表内检索,找到T代码指定的刀号,并与主轴刀号来比较。如果不符合,会发出换刀指令,刀具换刀,换刀完成后,系统会发出完成信号。5、M功能实现。系统给出M指令到PLC,经过译码,输出控制信号,控制主轴正反转和启动停止等等。M指令完成,系统发出完成信号。2.2 PLC程序设计2.2.1 PLC程序设计方案基于西门子SIMATICS7-200系列PLC,STEP7-Micor/WIN编程软件,对数控机床的功能进行控制和程序的编写。可根据数控机床的控制要求,采用结构化编程来编制各个功能的PLC子程序。由PLC主程序调用,实现系统的功能扩张。系统包含了一个主程序,一个初始化程序和六个功能子程序。每个子程序主要需要完成以下功能:1、PLC程序的初始化主要进行激活各定义轴的测量系统、参数有效性监测等。该程序只在PLC扫描的第一个周期执行,从第二个扫描周期便越过,直接向下开始执行“急停”等子程序。2、急停处理急停的按钮信号、NC-READY信号、伺服模块、使能信号、以及液压停止信号等。3、机床面板信号处理该子程序主要的功能有:操作方式选择;主轴手动操作;点动健处理。4、坐标X轴和Z轴控制坐标X轴Z轴和控制两个子程序的控制功能基本相同,主要实现的功能有:坐标的使能控制、硬限位处理、参考点开关监控、布进驱动器的旋转监控等。5、液压控制主要控制头架油泵和尾座油泵的启停,由压力继电器信号控制压力的大小。当头架油泵和尾座油泵发生故障时可传递急停信号。6、工具夹卸控制工具夹卸子程序主要功能是:实现尾座的松紧控制、尾座快速移动控制、床头套筒及座尾套筒移动控制等。7、主轴使能控制主轴控制子程序的主要功能是:主轴使能;主轴手动操作;在自动或MDA模式下可直接用编程指令M03和M04;主轴制动控制;调速控制。主轴的使能信号受液压信号和急停信号控制。当有急停信号时,主轴停止。2.2.2 主程序的设计数控机床在通电后开始执行主程序。首先要进行系统的初始化,接着对各个润滑部位进行首次的润滑操作,以后的润滑可定时进行。然后进入监控状态,处理机床操作面板的控制信号,如有手动操纵指令就转入手轮操作程序。如是自动加工指令就转入数控核心NCK程序。调用相应的轴使能控制程序,并启动冷却,来实现机床的自动加工。加工过程中如出现硬限位保护等紧急情况,就调用急停程序来停止机床运转。主程序的框图如图1所示:

图1 主程序框图2.2.3 轴使能控制子程序设计控制各轴的脉冲使能和控制使能信号。监控各轴参考点开关信号和根据主轴命令控制来控制主轴的使能信号,并根据位置调节器生效的状态触发垂直轴电机抱闸。每个进给轴都配有两个硬限位开关和一个参考点开关,以防进给轴超程和实现准确的零点位置。程序中海设计了相应的局部变量,通过设计开关量编码,可简化程序。轴使能控制的子程序设计比较复杂,图2给出了该子程序的设计流程图

图2 轴使能控制子程序框图2.2.4 初始化子程序设计初始化程序在机床通电后的第一个PLC循环被主程序调用。根据机床配置的参设定数控核心NCK的接EI信号,如根据机床参数MD14510[16]的值可以得知机床是车床、铣床或是通用类机床;根据参数MD14512[16]和MD20070[5]确定机床的控制轴数和主轴代号;根据机床的参数MD14512[18]的第0位俩确定机床是否配置主轴倍率开关等。第三章 基于PLC的数控机床组成结构及工作过程3.1 基于PLC的数控机床组成结构数控机床由输入、输出装置、数控装置、可编程控制器、伺服系统、检测反馈装置和机床主机等部分组成,如图3所示。

图3数控机床组成机构图输入装置可以将不同的加工信息传递给计算机。目前一般都是使用键盘、磁盘等,极大的方便了信息输入工作。输出是指输出内部的工作参数,一般在机床刚开始工作状态需输出这些参数作记录保存,待机床工作一段时间后,再将输出与原始资料作比较,用来帮助判断机床工作是否正常。数控装置是数控机床的核心、主导,用来完成所有加工数据的处理、计算工作,最终实现数控机床各功能的控制工作。它包含了微计算机的电路,各种接口电路、CRT显示器等硬件及相关的软件。可编程控制器对主轴单元实现控制,将程序中的转速指令进行处理而控制主轴转速;管理刀库,进行自动刀具交换、选刀方式、刀具累计使用次数、刀具剩余寿命及刀具刃磨次数等管理;控制主轴正反转和停止、准停、切削液开关、卡盘夹紧松开、机械手取送刀等动作;还对机床外部开关进行控制;对输出信号进行控制。检测反馈装置由检测元件和相应的电路组成,主要用来检测速度和位移,并将信息反馈于数控装置,实现闭环控制以保证数控机床的加工精度。3.2 基于PLC的数控机床工作过程数控机床的工作过程如图4所示。

图4 数控机床的工作过程框图数控加工的准备过程比较复杂,内容野比较多,含对零件的结构认识、工艺分析、工艺方案的制订、加工程序编制等。机床的调整主要包括刀具命名、调入刀库、工件安装、测量刀位、机床各部位状态等多项工作内容。程序调试主要是对程序本身的逻辑问题及其设计合理性进行检查和调整。试切加工则是对零件加工设计方案进行考察,而整个过程均需在前一步实现后的结果评价后再作后一步工作。试切成功后可对零件进行正式的加工,并对加工后的零件进行结果检测。前三步工作均为待机时间,为提高工作效率,希望待机时间越短越好,越有利于机床合理使用。该项指标直接影响对机床利用率的评价。3.3 基于PLC的数控系统注意问题机床是机械和电气两部分组成,在设计总体方案时要从机电两方面来考虑机床各种功能实施方案,数控机床的机械要求和数控系统的功能要求都非常复杂,更应该机电沟通。机床控制系统选件、装配、程序编制及操作都应合理,精度和稳定性都要满足使用的相关要求。同时为了便于调试和检修,各项操作都要设手动功能,如手动各轴快慢移动、切削液及润滑开关等。PLC按照逻辑条件进行顺序动作,另外还有与顺序、时序无关的按照逻辑关系进行联锁保护动作的控制,PLC发展成了取代继电器线路和进行顺序控制的主要产品,在机床的电气控制中应用也比较普遍。第四章 利用PLC程序对数控机床故障诊断4.1 PLC机床故障诊断步骤步骤1:通过PLC报警信号的提示或通过分析故障现象,并找到相应的PLC程序模块,然后进行查找相应的PLC程序段。步骤2:对PLC程序段进行仔细分析,搞清其逻辑控制关系。步骤3:PLC与机床进行联机,并对现场的进行在线分析。根据各输入信号的变化以及PLC程序的控制和逻辑关系,分析出对应的输出,看实际的结果与理论分析的结果是否一致,不一致,则为故障点。步骤4:根据电路图来查找故障点相对应的故障元件。步骤5:调整或者更换元件器,或对PLC程序进行改进,排除故障。4.3 PLC机床故障维修方法4.3.1 与PLC有关的故障特点1、多数与PLC有关的故障都是外围接口信号故障,在维修时,只要PLC部分控制的动作正常,都不应怀疑PLC程序。如果通过诊断确认运算程序有输出,而PLC的物理接口没有输出,则为硬件接口电路故障。2、硬件故障要多于软件故障,例如:当执行程序M07(冷却液开)时,机床无动作,大部分是由外部信号不满足或执行元件故障,而不是CNC与PLC接口信号故障。4.3.2 根据故障号诊断故障数控机床的PLC程序是机床厂家的二次开发,就是根据机床的功能特点,编制出相应的动作顺序以及报警信号,对过程进行监控。当出现异常情况时,就会发出相应的报警。在维修过程中,也要充分利用这些信息。根据报警信号的内容,可诊断故障就发生在换刀装置和刀库两个部分,由于相应的位置检测开关无信号到达PLC的输入口,导致机床中断换刀。造成开关无信号的原因有两个:一是由于液压或机械上的原因造成动作不到位而使开关得不到感应;二是接近开关失灵。首先要检查刀库中的接近开关,利用薄金属片去接近感应开关,用来排除接近开关失灵可能性。通过检查开关正常。因为机械臂停在中间位置,所以两个信号都为“0”。机械装置的检查:“臂缩回”动作是由电磁阀YV21控制,手动该电磁阀,把机械臂退回到“臂缩回”位置,机械恢复正常。这就说明手控电磁阀能使换刀位置定位,排除了液压或机械上的阻滞造成换刀系统不到位的可能性。通过以上分析可知,PLC的输入信号正常,输出动作无误,问题是操作不当或PLC设置不当。《操作手册》中要求:连续运行中,两次换刀间隔时间不能小于30秒。经过操作观察,两次换刀时间间隔小于PLC规定的要求,从而造成PLC程序执行错误引起报警。修改了相应的程序后,可排除故障。4.3.3 根据动作顺序诊断故障机床上刀具和托盘等装置的自动交换动作都是按一定的顺序来完成的,因此,通过观察机械装置的运动过程,对正常和故障时的情况进行对比,可发现疑点,诊断出故障的原因。举例:某立式加工中心自动换刀故障。故障现象:换刀臂平移到位,没有拔刀动作。自动换刀控制如图5所示。ATC的动作起始状态是:主轴保持要交换的旧刀,换刀臂在B位置,换刀臂在上部位置,刀库已将要交换的新刀具定位。自动换刀的顺序为:换刀臂左移(B→A)→换刀臂下降(从刀库拔刀)→换刀臂右移(A→B)→换刀臂上升→换刀臂右移(B→C,抓住主轴中刀具,)→主轴液压缸下降(松刀)→换刀臂下降(从主轴拔刀)→换刀臂旋转1800(两刀具交换位置)→换刀臂上升(装刀)→主轴液压缸上升(抓刀)→换刀臂左移(C→B)→刀库转动(找出旧刀具位置)→换刀臂左移(B→A返回旧刀具给刀库)→换刀臂右移(A→B)→刀库转动(找下一把刀)。

图5 自动换刀控制示意图换刀臂平移至C位置时,无拔刀动作,分析原因,有以下几种可能:1、SQ2无信号,因此没有输出松刀电磁阀YV2的电压,主轴仍处于抓刀状态,换刀臂不能下移。2、松刀接近开关SQ4无信号,则换刀臂升降电磁阀YVl状态不变,换刀臂不下降。3、电磁阀故障,给出信号也不动作。经过仔细检查,SQ4未发出信号。对SQ4进行进一步检查,发现感应间隙过大,导致接近开关无信号输出,产生了动作障碍。将感应间隙δ调至1 111111,可消除故障。4.3.4 根据控制对象的工作原理诊断故障数控机床的PLC程序按照控制对象的控制原理设计出来的,通过对控制对象的工作原理的分析,并结合PLC的I/O状态来检查。举例:数控车床工件夹紧故障。故障现象:该车床配备FANUC一0T系统,当脚踏尾座开关使套筒顶尖顶进工件时,系统产生报警信号。尾架套简的示意图和PLC输入开关分别如图6和图7所示。故障诊断:系统诊断状态下,调出PLC相关的输入信号,发现脚踏开关输入X04.2为“1”,尾座套筒转换开关X17.3为“1”,润滑油液面开关X17.6为“1”。调出PLC输出信号,当脚踏向前开关时,输出Y49.0为“1”,同时电磁阀也有电。就说明系统PLC输入输出状态均为正常。可疑肯定尾座套筒液压系统有故障。析图7:当电磁阀YV4.1得电后,液压油经溢流阀、流量控制阀和单向阀进入尾座套筒液压缸,使其向前顶紧工件。松开脚踏开关后,电磁换向阀处于中间位置,油路停止供油,由于单向阀的作用,尾座套筒向前时的油压得到保持。该油压使压力继电器常开触点接通,在系统PLC输入信号中X00.2为“1”,但检查系统PLC输入信号X00.2为“0”,说明压力继电器触点信号有问题。经进一步检查发现其触点开关损坏,从而造成PLC输入信号为“0”,系统认为尾座套筒未顶紧而产生报警。更换一新的压力继电器后,故障排除。

图6尾建控制示意图

图7尾架套筒的PLC输入开关第五章 结束语本文主要阐述了PLC在数控机床中应用,从PLC的选型出发,论述了PLC在数控机床中的基本结构和原理,并简单的说明了PLC的编程方法和基本内容,以及运用PLC对数控机床的故障诊断、维修等。通过这篇毕业论文的设计,使我收获很大。通过自己在网上收集的资料以及自己在书本上查阅到的知识,我更加的认识了PLC在数控机床应用中的作用,不仅学习到了更加多的专业知识,还让我巩固了在学校所学习到的知识。这对我将来的人生道路产生很大的影响。致谢随着毕业论文的完成,我的学生生涯到此就告一段落了。非常怀念在大学的生活。在本论文的写作过程中,我的导师***老师为这篇论文倾注了大量的心血,从选题到开题报告,从写作提纲,到一遍又一遍地指出每稿中的具体问题,非常严格的对我进行把关,循循善诱,在此我表示衷心感谢。同时我还要感谢在我学习期间给我极大关心和支持的各位老师以及关心我的同学和朋友。写作毕业论文是一次再系统学习的过程,毕业论文的完成,同样也意味着新的学习生活的开始。参考文献:[1]夏燕兰 《PLC在数控机床上的应用》[J]南京职业技术学院学报,(2002),(2)[2]侯美华 《可编程控制器在工业控制中的应用》[J]电气开关,2000,(6)[3]陈兴武 《应用软PLC开发数控机床的功能控制》[J]厦门大学学报 2005,(5)[4]许振伟,骆再飞,蒋静坪 《PLC在数控铣床电气控制中的应用》[J]机床与液压 2002,(6)[5]边晓红,郭兵 《PLC在数控系统中的应用》[J]山东冶金 2006,(2)

![]() 来源:艾特贸易2017-06-05

来源:艾特贸易2017-06-05 图1 主程序框图2.2.3 轴使能控制子程序设计控制各轴的脉冲使能和控制使能信号。监控各轴参考点开关信号和根据主轴命令控制来控制主轴的使能信号,并根据位置调节器生效的状态触发垂直轴电机抱闸。每个进给轴都配有两个硬限位开关和一个参考点开关,以防进给轴超程和实现准确的零点位置。程序中海设计了相应的局部变量,通过设计开关量编码,可简化程序。轴使能控制的子程序设计比较复杂,图2给出了该子程序的设计流程图

图1 主程序框图2.2.3 轴使能控制子程序设计控制各轴的脉冲使能和控制使能信号。监控各轴参考点开关信号和根据主轴命令控制来控制主轴的使能信号,并根据位置调节器生效的状态触发垂直轴电机抱闸。每个进给轴都配有两个硬限位开关和一个参考点开关,以防进给轴超程和实现准确的零点位置。程序中海设计了相应的局部变量,通过设计开关量编码,可简化程序。轴使能控制的子程序设计比较复杂,图2给出了该子程序的设计流程图 图2 轴使能控制子程序框图2.2.4 初始化子程序设计初始化程序在机床通电后的第一个PLC循环被主程序调用。根据机床配置的参设定数控核心NCK的接EI信号,如根据机床参数MD14510[16]的值可以得知机床是车床、铣床或是通用类机床;根据参数MD14512[16]和MD20070[5]确定机床的控制轴数和主轴代号;根据机床的参数MD14512[18]的第0位俩确定机床是否配置主轴倍率开关等。第三章 基于PLC的数控机床组成结构及工作过程3.1 基于PLC的数控机床组成结构数控机床由输入、输出装置、数控装置、可编程控制器、伺服系统、检测反馈装置和机床主机等部分组成,如图3所示。

图2 轴使能控制子程序框图2.2.4 初始化子程序设计初始化程序在机床通电后的第一个PLC循环被主程序调用。根据机床配置的参设定数控核心NCK的接EI信号,如根据机床参数MD14510[16]的值可以得知机床是车床、铣床或是通用类机床;根据参数MD14512[16]和MD20070[5]确定机床的控制轴数和主轴代号;根据机床的参数MD14512[18]的第0位俩确定机床是否配置主轴倍率开关等。第三章 基于PLC的数控机床组成结构及工作过程3.1 基于PLC的数控机床组成结构数控机床由输入、输出装置、数控装置、可编程控制器、伺服系统、检测反馈装置和机床主机等部分组成,如图3所示。 图3数控机床组成机构图输入装置可以将不同的加工信息传递给计算机。目前一般都是使用键盘、磁盘等,极大的方便了信息输入工作。输出是指输出内部的工作参数,一般在机床刚开始工作状态需输出这些参数作记录保存,待机床工作一段时间后,再将输出与原始资料作比较,用来帮助判断机床工作是否正常。数控装置是数控机床的核心、主导,用来完成所有加工数据的处理、计算工作,最终实现数控机床各功能的控制工作。它包含了微计算机的电路,各种接口电路、CRT显示器等硬件及相关的软件。可编程控制器对主轴单元实现控制,将程序中的转速指令进行处理而控制主轴转速;管理刀库,进行自动刀具交换、选刀方式、刀具累计使用次数、刀具剩余寿命及刀具刃磨次数等管理;控制主轴正反转和停止、准停、切削液开关、卡盘夹紧松开、机械手取送刀等动作;还对机床外部开关进行控制;对输出信号进行控制。检测反馈装置由检测元件和相应的电路组成,主要用来检测速度和位移,并将信息反馈于数控装置,实现闭环控制以保证数控机床的加工精度。3.2 基于PLC的数控机床工作过程数控机床的工作过程如图4所示。

图3数控机床组成机构图输入装置可以将不同的加工信息传递给计算机。目前一般都是使用键盘、磁盘等,极大的方便了信息输入工作。输出是指输出内部的工作参数,一般在机床刚开始工作状态需输出这些参数作记录保存,待机床工作一段时间后,再将输出与原始资料作比较,用来帮助判断机床工作是否正常。数控装置是数控机床的核心、主导,用来完成所有加工数据的处理、计算工作,最终实现数控机床各功能的控制工作。它包含了微计算机的电路,各种接口电路、CRT显示器等硬件及相关的软件。可编程控制器对主轴单元实现控制,将程序中的转速指令进行处理而控制主轴转速;管理刀库,进行自动刀具交换、选刀方式、刀具累计使用次数、刀具剩余寿命及刀具刃磨次数等管理;控制主轴正反转和停止、准停、切削液开关、卡盘夹紧松开、机械手取送刀等动作;还对机床外部开关进行控制;对输出信号进行控制。检测反馈装置由检测元件和相应的电路组成,主要用来检测速度和位移,并将信息反馈于数控装置,实现闭环控制以保证数控机床的加工精度。3.2 基于PLC的数控机床工作过程数控机床的工作过程如图4所示。 图4 数控机床的工作过程框图数控加工的准备过程比较复杂,内容野比较多,含对零件的结构认识、工艺分析、工艺方案的制订、加工程序编制等。机床的调整主要包括刀具命名、调入刀库、工件安装、测量刀位、机床各部位状态等多项工作内容。程序调试主要是对程序本身的逻辑问题及其设计合理性进行检查和调整。试切加工则是对零件加工设计方案进行考察,而整个过程均需在前一步实现后的结果评价后再作后一步工作。试切成功后可对零件进行正式的加工,并对加工后的零件进行结果检测。前三步工作均为待机时间,为提高工作效率,希望待机时间越短越好,越有利于机床合理使用。该项指标直接影响对机床利用率的评价。3.3 基于PLC的数控系统注意问题机床是机械和电气两部分组成,在设计总体方案时要从机电两方面来考虑机床各种功能实施方案,数控机床的机械要求和数控系统的功能要求都非常复杂,更应该机电沟通。机床控制系统选件、装配、程序编制及操作都应合理,精度和稳定性都要满足使用的相关要求。同时为了便于调试和检修,各项操作都要设手动功能,如手动各轴快慢移动、切削液及润滑开关等。PLC按照逻辑条件进行顺序动作,另外还有与顺序、时序无关的按照逻辑关系进行联锁保护动作的控制,PLC发展成了取代继电器线路和进行顺序控制的主要产品,在机床的电气控制中应用也比较普遍。第四章 利用PLC程序对数控机床故障诊断4.1 PLC机床故障诊断步骤步骤1:通过PLC报警信号的提示或通过分析故障现象,并找到相应的PLC程序模块,然后进行查找相应的PLC程序段。步骤2:对PLC程序段进行仔细分析,搞清其逻辑控制关系。步骤3:PLC与机床进行联机,并对现场的进行在线分析。根据各输入信号的变化以及PLC程序的控制和逻辑关系,分析出对应的输出,看实际的结果与理论分析的结果是否一致,不一致,则为故障点。步骤4:根据电路图来查找故障点相对应的故障元件。步骤5:调整或者更换元件器,或对PLC程序进行改进,排除故障。4.3 PLC机床故障维修方法4.3.1 与PLC有关的故障特点1、多数与PLC有关的故障都是外围接口信号故障,在维修时,只要PLC部分控制的动作正常,都不应怀疑PLC程序。如果通过诊断确认运算程序有输出,而PLC的物理接口没有输出,则为硬件接口电路故障。2、硬件故障要多于软件故障,例如:当执行程序M07(冷却液开)时,机床无动作,大部分是由外部信号不满足或执行元件故障,而不是CNC与PLC接口信号故障。4.3.2 根据故障号诊断故障数控机床的PLC程序是机床厂家的二次开发,就是根据机床的功能特点,编制出相应的动作顺序以及报警信号,对过程进行监控。当出现异常情况时,就会发出相应的报警。在维修过程中,也要充分利用这些信息。根据报警信号的内容,可诊断故障就发生在换刀装置和刀库两个部分,由于相应的位置检测开关无信号到达PLC的输入口,导致机床中断换刀。造成开关无信号的原因有两个:一是由于液压或机械上的原因造成动作不到位而使开关得不到感应;二是接近开关失灵。首先要检查刀库中的接近开关,利用薄金属片去接近感应开关,用来排除接近开关失灵可能性。通过检查开关正常。因为机械臂停在中间位置,所以两个信号都为“0”。机械装置的检查:“臂缩回”动作是由电磁阀YV21控制,手动该电磁阀,把机械臂退回到“臂缩回”位置,机械恢复正常。这就说明手控电磁阀能使换刀位置定位,排除了液压或机械上的阻滞造成换刀系统不到位的可能性。通过以上分析可知,PLC的输入信号正常,输出动作无误,问题是操作不当或PLC设置不当。《操作手册》中要求:连续运行中,两次换刀间隔时间不能小于30秒。经过操作观察,两次换刀时间间隔小于PLC规定的要求,从而造成PLC程序执行错误引起报警。修改了相应的程序后,可排除故障。4.3.3 根据动作顺序诊断故障机床上刀具和托盘等装置的自动交换动作都是按一定的顺序来完成的,因此,通过观察机械装置的运动过程,对正常和故障时的情况进行对比,可发现疑点,诊断出故障的原因。举例:某立式加工中心自动换刀故障。故障现象:换刀臂平移到位,没有拔刀动作。自动换刀控制如图5所示。ATC的动作起始状态是:主轴保持要交换的旧刀,换刀臂在B位置,换刀臂在上部位置,刀库已将要交换的新刀具定位。自动换刀的顺序为:换刀臂左移(B→A)→换刀臂下降(从刀库拔刀)→换刀臂右移(A→B)→换刀臂上升→换刀臂右移(B→C,抓住主轴中刀具,)→主轴液压缸下降(松刀)→换刀臂下降(从主轴拔刀)→换刀臂旋转1800(两刀具交换位置)→换刀臂上升(装刀)→主轴液压缸上升(抓刀)→换刀臂左移(C→B)→刀库转动(找出旧刀具位置)→换刀臂左移(B→A返回旧刀具给刀库)→换刀臂右移(A→B)→刀库转动(找下一把刀)。

图4 数控机床的工作过程框图数控加工的准备过程比较复杂,内容野比较多,含对零件的结构认识、工艺分析、工艺方案的制订、加工程序编制等。机床的调整主要包括刀具命名、调入刀库、工件安装、测量刀位、机床各部位状态等多项工作内容。程序调试主要是对程序本身的逻辑问题及其设计合理性进行检查和调整。试切加工则是对零件加工设计方案进行考察,而整个过程均需在前一步实现后的结果评价后再作后一步工作。试切成功后可对零件进行正式的加工,并对加工后的零件进行结果检测。前三步工作均为待机时间,为提高工作效率,希望待机时间越短越好,越有利于机床合理使用。该项指标直接影响对机床利用率的评价。3.3 基于PLC的数控系统注意问题机床是机械和电气两部分组成,在设计总体方案时要从机电两方面来考虑机床各种功能实施方案,数控机床的机械要求和数控系统的功能要求都非常复杂,更应该机电沟通。机床控制系统选件、装配、程序编制及操作都应合理,精度和稳定性都要满足使用的相关要求。同时为了便于调试和检修,各项操作都要设手动功能,如手动各轴快慢移动、切削液及润滑开关等。PLC按照逻辑条件进行顺序动作,另外还有与顺序、时序无关的按照逻辑关系进行联锁保护动作的控制,PLC发展成了取代继电器线路和进行顺序控制的主要产品,在机床的电气控制中应用也比较普遍。第四章 利用PLC程序对数控机床故障诊断4.1 PLC机床故障诊断步骤步骤1:通过PLC报警信号的提示或通过分析故障现象,并找到相应的PLC程序模块,然后进行查找相应的PLC程序段。步骤2:对PLC程序段进行仔细分析,搞清其逻辑控制关系。步骤3:PLC与机床进行联机,并对现场的进行在线分析。根据各输入信号的变化以及PLC程序的控制和逻辑关系,分析出对应的输出,看实际的结果与理论分析的结果是否一致,不一致,则为故障点。步骤4:根据电路图来查找故障点相对应的故障元件。步骤5:调整或者更换元件器,或对PLC程序进行改进,排除故障。4.3 PLC机床故障维修方法4.3.1 与PLC有关的故障特点1、多数与PLC有关的故障都是外围接口信号故障,在维修时,只要PLC部分控制的动作正常,都不应怀疑PLC程序。如果通过诊断确认运算程序有输出,而PLC的物理接口没有输出,则为硬件接口电路故障。2、硬件故障要多于软件故障,例如:当执行程序M07(冷却液开)时,机床无动作,大部分是由外部信号不满足或执行元件故障,而不是CNC与PLC接口信号故障。4.3.2 根据故障号诊断故障数控机床的PLC程序是机床厂家的二次开发,就是根据机床的功能特点,编制出相应的动作顺序以及报警信号,对过程进行监控。当出现异常情况时,就会发出相应的报警。在维修过程中,也要充分利用这些信息。根据报警信号的内容,可诊断故障就发生在换刀装置和刀库两个部分,由于相应的位置检测开关无信号到达PLC的输入口,导致机床中断换刀。造成开关无信号的原因有两个:一是由于液压或机械上的原因造成动作不到位而使开关得不到感应;二是接近开关失灵。首先要检查刀库中的接近开关,利用薄金属片去接近感应开关,用来排除接近开关失灵可能性。通过检查开关正常。因为机械臂停在中间位置,所以两个信号都为“0”。机械装置的检查:“臂缩回”动作是由电磁阀YV21控制,手动该电磁阀,把机械臂退回到“臂缩回”位置,机械恢复正常。这就说明手控电磁阀能使换刀位置定位,排除了液压或机械上的阻滞造成换刀系统不到位的可能性。通过以上分析可知,PLC的输入信号正常,输出动作无误,问题是操作不当或PLC设置不当。《操作手册》中要求:连续运行中,两次换刀间隔时间不能小于30秒。经过操作观察,两次换刀时间间隔小于PLC规定的要求,从而造成PLC程序执行错误引起报警。修改了相应的程序后,可排除故障。4.3.3 根据动作顺序诊断故障机床上刀具和托盘等装置的自动交换动作都是按一定的顺序来完成的,因此,通过观察机械装置的运动过程,对正常和故障时的情况进行对比,可发现疑点,诊断出故障的原因。举例:某立式加工中心自动换刀故障。故障现象:换刀臂平移到位,没有拔刀动作。自动换刀控制如图5所示。ATC的动作起始状态是:主轴保持要交换的旧刀,换刀臂在B位置,换刀臂在上部位置,刀库已将要交换的新刀具定位。自动换刀的顺序为:换刀臂左移(B→A)→换刀臂下降(从刀库拔刀)→换刀臂右移(A→B)→换刀臂上升→换刀臂右移(B→C,抓住主轴中刀具,)→主轴液压缸下降(松刀)→换刀臂下降(从主轴拔刀)→换刀臂旋转1800(两刀具交换位置)→换刀臂上升(装刀)→主轴液压缸上升(抓刀)→换刀臂左移(C→B)→刀库转动(找出旧刀具位置)→换刀臂左移(B→A返回旧刀具给刀库)→换刀臂右移(A→B)→刀库转动(找下一把刀)。 图5 自动换刀控制示意图换刀臂平移至C位置时,无拔刀动作,分析原因,有以下几种可能:1、SQ2无信号,因此没有输出松刀电磁阀YV2的电压,主轴仍处于抓刀状态,换刀臂不能下移。2、松刀接近开关SQ4无信号,则换刀臂升降电磁阀YVl状态不变,换刀臂不下降。3、电磁阀故障,给出信号也不动作。经过仔细检查,SQ4未发出信号。对SQ4进行进一步检查,发现感应间隙过大,导致接近开关无信号输出,产生了动作障碍。将感应间隙δ调至1 111111,可消除故障。4.3.4 根据控制对象的工作原理诊断故障数控机床的PLC程序按照控制对象的控制原理设计出来的,通过对控制对象的工作原理的分析,并结合PLC的I/O状态来检查。举例:数控车床工件夹紧故障。故障现象:该车床配备FANUC一0T系统,当脚踏尾座开关使套筒顶尖顶进工件时,系统产生报警信号。尾架套简的示意图和PLC输入开关分别如图6和图7所示。故障诊断:系统诊断状态下,调出PLC相关的输入信号,发现脚踏开关输入X04.2为“1”,尾座套筒转换开关X17.3为“1”,润滑油液面开关X17.6为“1”。调出PLC输出信号,当脚踏向前开关时,输出Y49.0为“1”,同时电磁阀也有电。就说明系统PLC输入输出状态均为正常。可疑肯定尾座套筒液压系统有故障。析图7:当电磁阀YV4.1得电后,液压油经溢流阀、流量控制阀和单向阀进入尾座套筒液压缸,使其向前顶紧工件。松开脚踏开关后,电磁换向阀处于中间位置,油路停止供油,由于单向阀的作用,尾座套筒向前时的油压得到保持。该油压使压力继电器常开触点接通,在系统PLC输入信号中X00.2为“1”,但检查系统PLC输入信号X00.2为“0”,说明压力继电器触点信号有问题。经进一步检查发现其触点开关损坏,从而造成PLC输入信号为“0”,系统认为尾座套筒未顶紧而产生报警。更换一新的压力继电器后,故障排除。

图5 自动换刀控制示意图换刀臂平移至C位置时,无拔刀动作,分析原因,有以下几种可能:1、SQ2无信号,因此没有输出松刀电磁阀YV2的电压,主轴仍处于抓刀状态,换刀臂不能下移。2、松刀接近开关SQ4无信号,则换刀臂升降电磁阀YVl状态不变,换刀臂不下降。3、电磁阀故障,给出信号也不动作。经过仔细检查,SQ4未发出信号。对SQ4进行进一步检查,发现感应间隙过大,导致接近开关无信号输出,产生了动作障碍。将感应间隙δ调至1 111111,可消除故障。4.3.4 根据控制对象的工作原理诊断故障数控机床的PLC程序按照控制对象的控制原理设计出来的,通过对控制对象的工作原理的分析,并结合PLC的I/O状态来检查。举例:数控车床工件夹紧故障。故障现象:该车床配备FANUC一0T系统,当脚踏尾座开关使套筒顶尖顶进工件时,系统产生报警信号。尾架套简的示意图和PLC输入开关分别如图6和图7所示。故障诊断:系统诊断状态下,调出PLC相关的输入信号,发现脚踏开关输入X04.2为“1”,尾座套筒转换开关X17.3为“1”,润滑油液面开关X17.6为“1”。调出PLC输出信号,当脚踏向前开关时,输出Y49.0为“1”,同时电磁阀也有电。就说明系统PLC输入输出状态均为正常。可疑肯定尾座套筒液压系统有故障。析图7:当电磁阀YV4.1得电后,液压油经溢流阀、流量控制阀和单向阀进入尾座套筒液压缸,使其向前顶紧工件。松开脚踏开关后,电磁换向阀处于中间位置,油路停止供油,由于单向阀的作用,尾座套筒向前时的油压得到保持。该油压使压力继电器常开触点接通,在系统PLC输入信号中X00.2为“1”,但检查系统PLC输入信号X00.2为“0”,说明压力继电器触点信号有问题。经进一步检查发现其触点开关损坏,从而造成PLC输入信号为“0”,系统认为尾座套筒未顶紧而产生报警。更换一新的压力继电器后,故障排除。 图6尾建控制示意图

图6尾建控制示意图 图7尾架套筒的PLC输入开关第五章 结束语本文主要阐述了PLC在数控机床中应用,从PLC的选型出发,论述了PLC在数控机床中的基本结构和原理,并简单的说明了PLC的编程方法和基本内容,以及运用PLC对数控机床的故障诊断、维修等。通过这篇毕业论文的设计,使我收获很大。通过自己在网上收集的资料以及自己在书本上查阅到的知识,我更加的认识了PLC在数控机床应用中的作用,不仅学习到了更加多的专业知识,还让我巩固了在学校所学习到的知识。这对我将来的人生道路产生很大的影响。致谢随着毕业论文的完成,我的学生生涯到此就告一段落了。非常怀念在大学的生活。在本论文的写作过程中,我的导师***老师为这篇论文倾注了大量的心血,从选题到开题报告,从写作提纲,到一遍又一遍地指出每稿中的具体问题,非常严格的对我进行把关,循循善诱,在此我表示衷心感谢。同时我还要感谢在我学习期间给我极大关心和支持的各位老师以及关心我的同学和朋友。写作毕业论文是一次再系统学习的过程,毕业论文的完成,同样也意味着新的学习生活的开始。参考文献:[1]夏燕兰 《PLC在数控机床上的应用》[J]南京职业技术学院学报,(2002),(2)[2]侯美华 《可编程控制器在工业控制中的应用》[J]电气开关,2000,(6)[3]陈兴武 《应用软PLC开发数控机床的功能控制》[J]厦门大学学报 2005,(5)[4]许振伟,骆再飞,蒋静坪 《PLC在数控铣床电气控制中的应用》[J]机床与液压 2002,(6)[5]边晓红,郭兵 《PLC在数控系统中的应用》[J]山东冶金 2006,(2)

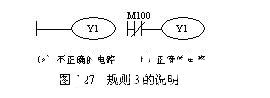

图7尾架套筒的PLC输入开关第五章 结束语本文主要阐述了PLC在数控机床中应用,从PLC的选型出发,论述了PLC在数控机床中的基本结构和原理,并简单的说明了PLC的编程方法和基本内容,以及运用PLC对数控机床的故障诊断、维修等。通过这篇毕业论文的设计,使我收获很大。通过自己在网上收集的资料以及自己在书本上查阅到的知识,我更加的认识了PLC在数控机床应用中的作用,不仅学习到了更加多的专业知识,还让我巩固了在学校所学习到的知识。这对我将来的人生道路产生很大的影响。致谢随着毕业论文的完成,我的学生生涯到此就告一段落了。非常怀念在大学的生活。在本论文的写作过程中,我的导师***老师为这篇论文倾注了大量的心血,从选题到开题报告,从写作提纲,到一遍又一遍地指出每稿中的具体问题,非常严格的对我进行把关,循循善诱,在此我表示衷心感谢。同时我还要感谢在我学习期间给我极大关心和支持的各位老师以及关心我的同学和朋友。写作毕业论文是一次再系统学习的过程,毕业论文的完成,同样也意味着新的学习生活的开始。参考文献:[1]夏燕兰 《PLC在数控机床上的应用》[J]南京职业技术学院学报,(2002),(2)[2]侯美华 《可编程控制器在工业控制中的应用》[J]电气开关,2000,(6)[3]陈兴武 《应用软PLC开发数控机床的功能控制》[J]厦门大学学报 2005,(5)[4]许振伟,骆再飞,蒋静坪 《PLC在数控铣床电气控制中的应用》[J]机床与液压 2002,(6)[5]边晓红,郭兵 《PLC在数控系统中的应用》[J]山东冶金 2006,(2)  PLC编程的基本规则

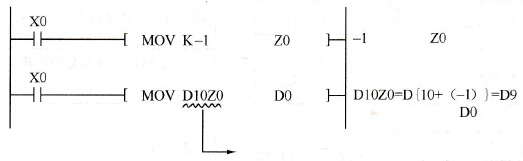

PLC编程的基本规则