您现在的位置是:首页 > PLC技术 > PLC技术

S7-200 PLC在机床顺序控制中的应用

![]() 来源:艾特贸易2017-06-05

来源:艾特贸易2017-06-05

简介在实际设计和生产过程中,为了提高数控机床加工的精度,对其进行顺序控制就显得尤为重要。根据实际工艺要求,借助于顺序功能图和梯形图来编制用户控制程序,实现单台设备或生

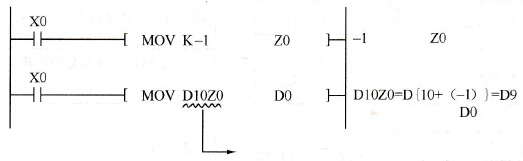

在实际设计和生产过程中,为了提高数控机床加工的精度,对其进行顺序控制就显得尤为重要。根据实际工艺要求,借助于顺序功能图和梯形图来编制用户控制程序,实现单台设备或生产过程的顺序控制,是PLC的主要功能之一。 所谓顺序控制,是指设备或系统在各输入信号的作用下,内部元件状态按照实际生产工艺所规定的时间顺序变化,使得各执行机构在生产过程中自动、有序地进行动作。PLC顺序控制设计方法的基本思想是:依据输出量的状态变化,将一个完整的工作周期划分为若干顺序相连的阶段(又称为步),并用转换条件控制代表各步的内部编程元件(如辅助继电器M、状态继电器S等),使其状态按一定的时间顺序变化,最终输出控制各执行机构动作。PLC顺序控制设计方法具有直观、易懂、规范通用的特点,基本解决了经验设计中的记忆和联锁问题,在保证自动控制得以实现的前提下,可以有效缩短设计周期。能够完全体现顺序控制设计思想的PLC编程语言是顺序功能图(Sequential Function Chart,SFC),又称状态转移图,1994年5月被IEC1131-3列为首位PLC程序设计语言。步(Step)、转换(Transition)和动作(Action)是组成SFC的三大要素。根据生产工艺和系统复杂程度的不同,SFC的基本结构可分为单序列、选择序列和并行序列三种。在具体的设计过程中,SFC的基本要求如下: (1) SFC中的初始步必不可少,一般对应于系统等待起动的初始状态; (2)自动控制系统应能多次重复执行同一工艺过程,因此在SFC中应由步和有向连线构成一闭环回路,以体现工作周期的完整性; (3)仅当某步所有的前级步均为活动步(转换条件满足,已被激活的步)时,该步才有可能成为活动步; (4)若系统要求具有手动、自动两种控制方式,则应在手动方式进入自动方式时增设一转换信号,将初始步设置为活动步。 本节将通过一个实例来具体介绍如何使用S7-200 PLC实现对机床动力头运行的顺序控制。机床动力头控制是一个非常典型的顺序控制系统,可采用步进指令进行编程,由于步与步之间的转换条件是单向进行的,可采用单序列步进指令结构。 一、控制要求 机床动力头运行工艺简图如图8-20所示。 图8-20 机床动力头运行工艺简图 在图8-20中,组合机床动力头初始位置停在最左边,行程开关SQ1接通,系统控制要求如下: (1)系统启动后,动力头进行进给运动。经过一个工作循环后,返回初始位置,延时10s后,进行下一个循环的运行。 (2)若断开控制开关,必须将当前的运行过程结束(即退回初始位置)后才能自动停止运行。 (3)动力头的运行状态取决于电磁阀线圈的通、断电,对应关系如表8-4所示。在该表中,“+”表示该电磁阀线圈通电,“-”表示该电磁阀线圈不通电。 表8-4 机床动力头运行对应关系表

图8-20 机床动力头运行工艺简图 在图8-20中,组合机床动力头初始位置停在最左边,行程开关SQ1接通,系统控制要求如下: (1)系统启动后,动力头进行进给运动。经过一个工作循环后,返回初始位置,延时10s后,进行下一个循环的运行。 (2)若断开控制开关,必须将当前的运行过程结束(即退回初始位置)后才能自动停止运行。 (3)动力头的运行状态取决于电磁阀线圈的通、断电,对应关系如表8-4所示。在该表中,“+”表示该电磁阀线圈通电,“-”表示该电磁阀线圈不通电。 表8-4 机床动力头运行对应关系表

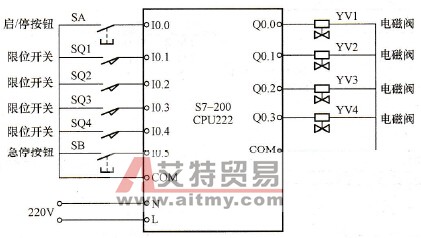

动作 YV1 YV2 YV3 YV4 快进 - + + - 工进1 + + - - 工进2 - + - - 快退 - - + + 二、系统硬件设计 1.输入/输出信号分析 输入信号:系统启动/停止按钮1个,限位开关(行程开关)SQ1至SQ4共需要4个,急停按钮1个,所以共需要6个输入端子。 输出信号:机床动力头有四种工作状态,快进、工进1、工进2和快退,所以需要4个电磁阀作为PLC的输出执行元件,需要4个输出端子。 2.PLC输入/输出分配表 根据上述的输入/输出信号分析情况,可设计如表8-5所示的PLC输入/输出地址分配表。 表8-5 PLC输入/输出地址分配表

序号 地址 名称 功能说明 6路数字输入信号 1 I0.0 SA 启动/停止开关 2 I0.1 SQ1 限位开关 3 I0.2 SQ2 限位开关 4 I0.3 SQ3 限位开关 5 I0.4 SQ4 限位开关 6 I0.5 SB 急停按钮 4路数字输出信号 1 Q0.0 YV1 电磁阀1 2 Q0.1 YV2 电磁阀2 3 Q0.2 YV3 电磁阀3 4 Q0.3 YV4 电磁阀4 除了上述的PLC输入/输出分配表外,其他编程元件地址分配表如表8-6所示。 表8-6 其他编程元件地址分配表

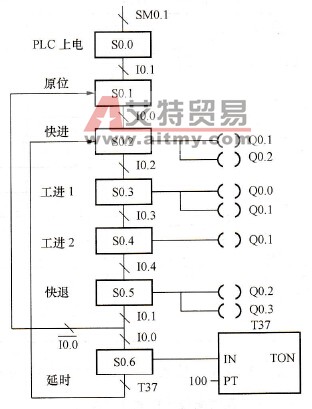

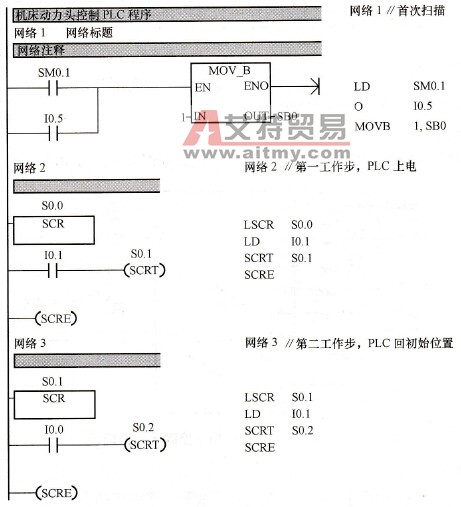

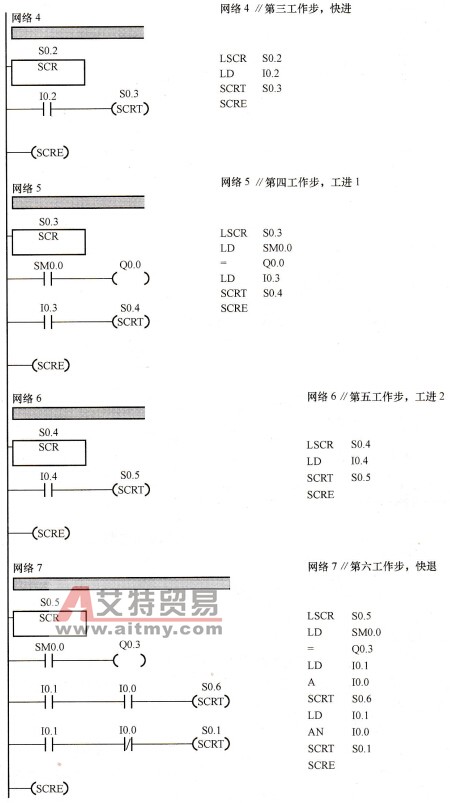

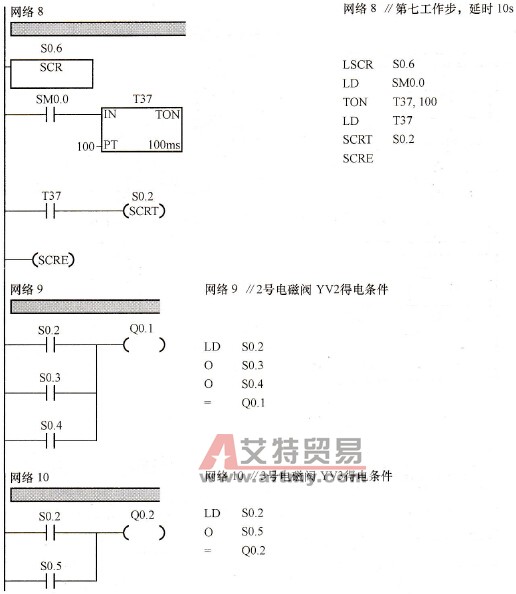

编程元件 编程地址 PT值 功能 顺序控制继电器 S0.0~S0.6 - 存放各工作步 定时器 T37 100 (10s) 循环间延时 3.PLC选型 根据表8-5所示的PLC输入/输出分配表,参考第2章表2-1,本实例中可选择S7-200小型PLC系列中的CPU222来实现控制功能。 4.硬件接线图 根据表8-5所示的PLC输入/输出分配表,可设计如图8-21所示的硬件接线图。 图8-21 机床动力头顺序控制硬件接线图 三、程序设计 本实例的步进控制程序可借助状态流程图进行编程,该机床动力头的状态流程图如图8-22所示。 本实例的PLC控制梯形图及对应的语句表如图8-23所示。

图8-21 机床动力头顺序控制硬件接线图 三、程序设计 本实例的步进控制程序可借助状态流程图进行编程,该机床动力头的状态流程图如图8-22所示。 本实例的PLC控制梯形图及对应的语句表如图8-23所示。 图8-22 机床动力头的状态流程图

图8-22 机床动力头的状态流程图

图8-23 机床动力头控制的梯形图及语句表

图8-23 机床动力头控制的梯形图及语句表

点击排行

PLC编程的基本规则

PLC编程的基本规则