您现在的位置是:首页 > PLC技术 > PLC技术

生产包装喷涂PLC应用实例

![]() 来源:艾特贸易2017-06-05

来源:艾特贸易2017-06-05

简介喷漆涂装是目前电子产品最为广泛应用的技术,对塑料进行喷涂可使成型件有多重色彩感,更加合理化,能改善其气候适应性、耐褪色性及耐化学药品性且防止带电,也可给成型件增添

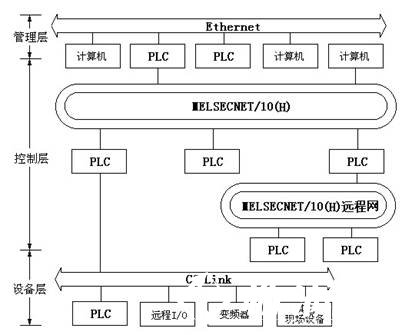

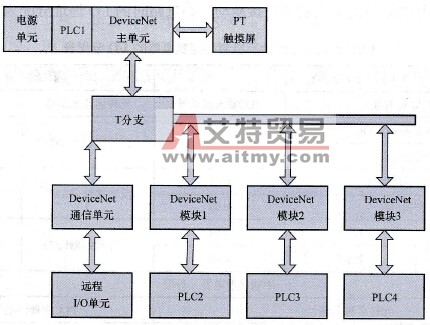

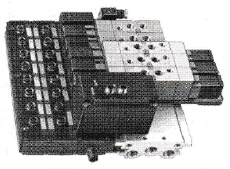

喷漆涂装是目前电子产品最为广泛应用的技术,对塑料进行喷涂可使成型件有多重色彩感,更加合理化,能改善其气候适应性、耐褪色性及耐化学药品性且防止带电,也可给成型件增添特殊色彩,从而赋予制品特性,增大其附加价值。目前,人们环境保护的意识越来越强,对日常生产生活所接触产品的喷涂技术要求日益增强。众所周知,油漆含有大量的有毒物质,如果大量的排放到外界,将会对环境造成严重污染。雾状油漆易燃、易爆,需要严格控制在一定的生产范围之内。设计出一种合理又安全的喷漆自动控制系统是非常有必要的,它既能减少对外界的污染,又可节约大量的生产成本,最大程度地减少不安全因素。 1.喷涂流量控制系统 流量控制系统采用闭环反馈方式控制喷枪流量,和开环系统相比,它使用流量的信号作为反馈信号,将其与输入端的控制量相比较,根据误差产生的电信号,通过电流/压力转换器最终控制喷枪的流量。流量控制用于控制到喷枪的喷涂材料量,避免在喷涂结束阶段由颜料太稠或太多产生的漂流,使喷涂更加均匀。流量控制模块包括流量计、流量校准仪、电流/压力转换器、PrecisionMix控制器。这些装置组成控制系统,一起来调节和维持到喷枪的喷涂材料流量,具体实现如图2-6所示。 图2-6 喷涂流量控制系统 2.安全性仪表(阀岛) 油漆和调和剂在喷涂过程中成雾状,易燃、易爆,是重要的不安全因素。采用气动阀岛可较少电器引爆的不安全性。正是气动技术的飞速发展,推动了气动自动化控制技术的广泛应用。气动自动化控制技术是利用压缩空气作为传递动力或信号的工作介质,配合气动控制系统的主要气动组件,与机械、液压、电气、电子(包含PLC控制器和微电脑)等部分或全部综合构成的控制回路,使气动组件按生产工艺要求的工作状况,自动按设定的顺序或条件动作的一种自动化技术。用气动自动化控制技术实现生产过程自动化,是工业自动化的一种重要技术手段,是一种低成本自动化技术。 阀岛是指按照系统的实际需求,将各种功能的电磁阀或真空发生器和各种电气接口结合在一起的气电组合单元,并且已将电磁线圈或外部传感器、命令按钮的输入或其他输出控制连线引至电接口部分,电磁阀统一进气、排气,用户只需将各个电磁阀的输出口与相应的执行机构相连,将电接口插头与相应的控制器(PLC或工控机)的接口相连。目前阀岛的电气接口有带独立插头、带多针插头、带现场总线、带内置PLC等形式,可根据系统需要选择。 虽然多针接口型阀岛在一定程度地简化了设备的接口,但还是需要一定的接线工作量,即用户必须根据设计要求将可编程控制器输入端口、输出端口与来自阀岛的电缆进行连接。而且该电缆随着控制回路的复杂化而加粗,随着阀岛与可编程控制器的距离增大而加长。为克服这一缺点,出现了新一代阀岛——现场总线型阀岛,如图2-7所示。每个阀岛都带有一个总线输入口和一个总线输出口,这样系统中的多个现场总线型阀岛或其他现场总线设备之间可以由近至远串联连接。阀岛与外界的数据交换只需通过一根两股或四股的屏蔽电缆,不仅简化了结构,还使数据传输的抗干扰性强、可靠性高。

图2-6 喷涂流量控制系统 2.安全性仪表(阀岛) 油漆和调和剂在喷涂过程中成雾状,易燃、易爆,是重要的不安全因素。采用气动阀岛可较少电器引爆的不安全性。正是气动技术的飞速发展,推动了气动自动化控制技术的广泛应用。气动自动化控制技术是利用压缩空气作为传递动力或信号的工作介质,配合气动控制系统的主要气动组件,与机械、液压、电气、电子(包含PLC控制器和微电脑)等部分或全部综合构成的控制回路,使气动组件按生产工艺要求的工作状况,自动按设定的顺序或条件动作的一种自动化技术。用气动自动化控制技术实现生产过程自动化,是工业自动化的一种重要技术手段,是一种低成本自动化技术。 阀岛是指按照系统的实际需求,将各种功能的电磁阀或真空发生器和各种电气接口结合在一起的气电组合单元,并且已将电磁线圈或外部传感器、命令按钮的输入或其他输出控制连线引至电接口部分,电磁阀统一进气、排气,用户只需将各个电磁阀的输出口与相应的执行机构相连,将电接口插头与相应的控制器(PLC或工控机)的接口相连。目前阀岛的电气接口有带独立插头、带多针插头、带现场总线、带内置PLC等形式,可根据系统需要选择。 虽然多针接口型阀岛在一定程度地简化了设备的接口,但还是需要一定的接线工作量,即用户必须根据设计要求将可编程控制器输入端口、输出端口与来自阀岛的电缆进行连接。而且该电缆随着控制回路的复杂化而加粗,随着阀岛与可编程控制器的距离增大而加长。为克服这一缺点,出现了新一代阀岛——现场总线型阀岛,如图2-7所示。每个阀岛都带有一个总线输入口和一个总线输出口,这样系统中的多个现场总线型阀岛或其他现场总线设备之间可以由近至远串联连接。阀岛与外界的数据交换只需通过一根两股或四股的屏蔽电缆,不仅简化了结构,还使数据传输的抗干扰性强、可靠性高。 图2-7 现场总线型阀岛 3.现场总线控制仪表 由于喷涂现场的不安全因素.采用模拟电流传输信号具有一定的危险性。现场总线喷涂系统采用数字传输技术,具有隔离防爆的作用。系统由上位机和下位机两部分组成。上位机的任务是完成对总线上所有节点流量状况监控,获取各节点瞬时流量和累积流量数据,并对数据作后续处理,即保存、显示、统计、查询及报表工作,主要由工控机、CAN通信适配卡、打印机等构成。下位机的主要任务是将各种信号转变为电信号,经放大整形、模数转换、积算、显示、保存等处理,通过RS-232与上位机通信,或通过CAN总线接口与上位机交换数据。下位机仪表系统的主要部分是由涡街流量传感器、压力和温度传感器、转换部分、智能流量积算仪等构成的智能涡街流量计。 网络拓扑结构采用总线式结构,此种结构虽然比环形结构信息吞吐率低,但结构简单、成本低,并且采用无源抽头连接,系统可靠性高。CAN总线连接各个网络节点,形成多节点网络,传输介质采用双绞线。因为本系统应用在工业现场,为进一步提高系统的抗干扰能力,在控制器和传输介质之间增加了高速光耦进行光电隔离,流量节点采用了电池供电,并具有掉电保护等措施。 单片机选用TI公司的具有超低功耗的16位MSP430F149单片机,该单片机的工作电压范围很宽,为118~316V,系统功耗极低,特别适合用于干电池供电的仪表。流量计除了具有RS-232通信功能以外,更嵌入了CAN总线接口技术,进一步加大了通信的距离。其中单片机是流量计的核心,流量计的所有数据都必须由它来处理。没有单片机,智能涡街流量计就不能进行流量信号的收集、处理和输出。该部分将结合系统其他硬件,通过软件实现控制功能。其中CAN总线部分的详细原理如图2-8所示。 4.生产过程PLC控制 在上述喷涂流量控制系统组成和应用条件下,现对纸制品喷涂生产过程进行PLC逻辑控制系统设计。喷涂控制是要完成对纸制品进行定位喷涂。由于生产设备限制,喷枪和位置(光电)传感器有一定距离,并且生产产品传送速度可以是连续变化的。生产纸制品喷涂过程如图2-9所示。由于喷枪与光电传感器有一定距离,因此当光电传感器2检测到产品时,需要延时一段时间再启动喷枪喷涂。在传感器与喷枪距离固定的条件下,延时的时间与速度有关。

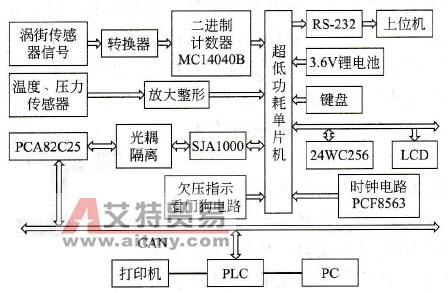

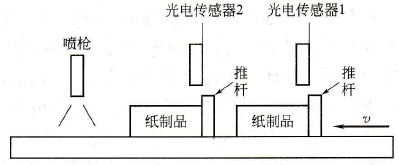

图2-7 现场总线型阀岛 3.现场总线控制仪表 由于喷涂现场的不安全因素.采用模拟电流传输信号具有一定的危险性。现场总线喷涂系统采用数字传输技术,具有隔离防爆的作用。系统由上位机和下位机两部分组成。上位机的任务是完成对总线上所有节点流量状况监控,获取各节点瞬时流量和累积流量数据,并对数据作后续处理,即保存、显示、统计、查询及报表工作,主要由工控机、CAN通信适配卡、打印机等构成。下位机的主要任务是将各种信号转变为电信号,经放大整形、模数转换、积算、显示、保存等处理,通过RS-232与上位机通信,或通过CAN总线接口与上位机交换数据。下位机仪表系统的主要部分是由涡街流量传感器、压力和温度传感器、转换部分、智能流量积算仪等构成的智能涡街流量计。 网络拓扑结构采用总线式结构,此种结构虽然比环形结构信息吞吐率低,但结构简单、成本低,并且采用无源抽头连接,系统可靠性高。CAN总线连接各个网络节点,形成多节点网络,传输介质采用双绞线。因为本系统应用在工业现场,为进一步提高系统的抗干扰能力,在控制器和传输介质之间增加了高速光耦进行光电隔离,流量节点采用了电池供电,并具有掉电保护等措施。 单片机选用TI公司的具有超低功耗的16位MSP430F149单片机,该单片机的工作电压范围很宽,为118~316V,系统功耗极低,特别适合用于干电池供电的仪表。流量计除了具有RS-232通信功能以外,更嵌入了CAN总线接口技术,进一步加大了通信的距离。其中单片机是流量计的核心,流量计的所有数据都必须由它来处理。没有单片机,智能涡街流量计就不能进行流量信号的收集、处理和输出。该部分将结合系统其他硬件,通过软件实现控制功能。其中CAN总线部分的详细原理如图2-8所示。 4.生产过程PLC控制 在上述喷涂流量控制系统组成和应用条件下,现对纸制品喷涂生产过程进行PLC逻辑控制系统设计。喷涂控制是要完成对纸制品进行定位喷涂。由于生产设备限制,喷枪和位置(光电)传感器有一定距离,并且生产产品传送速度可以是连续变化的。生产纸制品喷涂过程如图2-9所示。由于喷枪与光电传感器有一定距离,因此当光电传感器2检测到产品时,需要延时一段时间再启动喷枪喷涂。在传感器与喷枪距离固定的条件下,延时的时间与速度有关。 图2-8 流量计的硬件原理图 纸制品生产喷涂控制过程如图2-9所示,生产线要完成对包装纸制品的喷涂工作。PLC喷涂控制系统由光电传感器1、光电传感器2、喷枪和PLC组成。

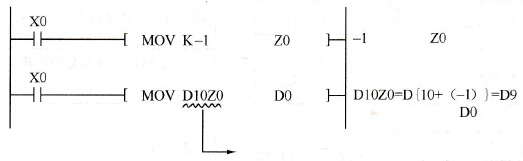

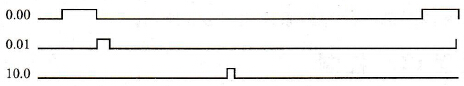

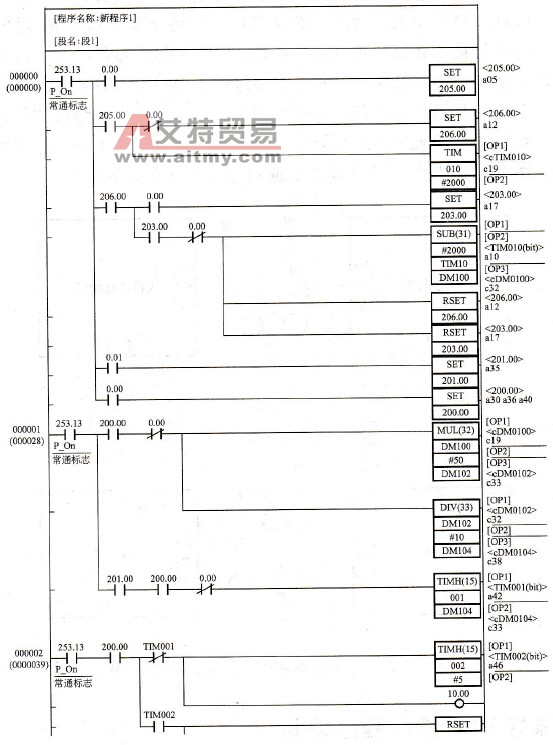

图2-8 流量计的硬件原理图 纸制品生产喷涂控制过程如图2-9所示,生产线要完成对包装纸制品的喷涂工作。PLC喷涂控制系统由光电传感器1、光电传感器2、喷枪和PLC组成。 图2-9 纸制品生产喷涂控制过程 PLC逻辑控制过程为:光电传感器1检测纸制品是否到位,光电传感器2检测推杆是否到位并由此计算传送速度,按照速度和光电传感器到喷枪的距离计算延迟时间,延迟时间到时,喷枪喷涂并保持一段时间。整个生产过程按周期进行,其中传送带运行速度v是无级变化的,生产过程中有可能出现有个别纸制品缺少的情况,因此光电传感器1仅检测纸制品,光电传感器2仅检测推杆。光电传感器检测控制时序图如图2-10所示。纸制品生产过程的喷枪喷涂部分控制程序梯形图如图2-11所示,其中0.00为光电传感器1输入节点,闭合表示光电传感器1检测到纸制品;0. 01为光电传感器2输入节点,闭合表示光电传感器2检测到传送带推杆。当光电传感器1检测到纸制品时,0.00闭合,启动计时器TIM010计时,计时器复位时间为2000,计时结果减2000,结果乘以光电传感器1到喷枪的距离,结果送DM0102,除以系数为喷枪延迟时间,送高速计时器,高速计时器TIMH01延迟时间到控制10.0节点闭合,喷枪开始喷涂,计时器TIMH02控制喷枪喷涂时间,整个工作过程周期重复进行。

图2-9 纸制品生产喷涂控制过程 PLC逻辑控制过程为:光电传感器1检测纸制品是否到位,光电传感器2检测推杆是否到位并由此计算传送速度,按照速度和光电传感器到喷枪的距离计算延迟时间,延迟时间到时,喷枪喷涂并保持一段时间。整个生产过程按周期进行,其中传送带运行速度v是无级变化的,生产过程中有可能出现有个别纸制品缺少的情况,因此光电传感器1仅检测纸制品,光电传感器2仅检测推杆。光电传感器检测控制时序图如图2-10所示。纸制品生产过程的喷枪喷涂部分控制程序梯形图如图2-11所示,其中0.00为光电传感器1输入节点,闭合表示光电传感器1检测到纸制品;0. 01为光电传感器2输入节点,闭合表示光电传感器2检测到传送带推杆。当光电传感器1检测到纸制品时,0.00闭合,启动计时器TIM010计时,计时器复位时间为2000,计时结果减2000,结果乘以光电传感器1到喷枪的距离,结果送DM0102,除以系数为喷枪延迟时间,送高速计时器,高速计时器TIMH01延迟时间到控制10.0节点闭合,喷枪开始喷涂,计时器TIMH02控制喷枪喷涂时间,整个工作过程周期重复进行。 图2-10 光电传感器检测控制时序图

图2-10 光电传感器检测控制时序图 图2-11 控制程序梯形图 现场总线控制系统比常规的DCS系统更安全可靠。PLC喷涂现场总线控制系统采用CAN现场总线流量计和阀岛,结合PLC控制器,使整个系统安全可靠,具有较高的实用性。该系统已在包装喷涂行业得到了成功的应用。

图2-11 控制程序梯形图 现场总线控制系统比常规的DCS系统更安全可靠。PLC喷涂现场总线控制系统采用CAN现场总线流量计和阀岛,结合PLC控制器,使整个系统安全可靠,具有较高的实用性。该系统已在包装喷涂行业得到了成功的应用。

点击排行

PLC编程的基本规则

PLC编程的基本规则