您现在的位置是:首页 > PLC技术 > PLC技术

PLC控制系统故障智能诊断

![]() 来源:艾特贸易2017-06-05

来源:艾特贸易2017-06-05

简介市场环境决定着企业的生产方式,制造企业需要以最快的上市速度、最好的质量、最低的成本、最优的服务及最清洁的环境来满足不同客户对产品的需求和社会可持续发展的要求。在这

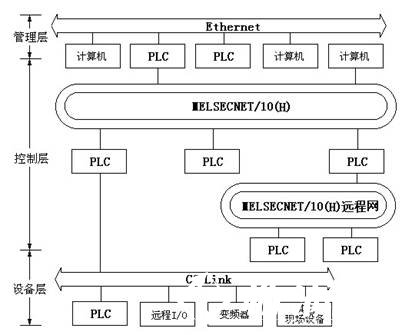

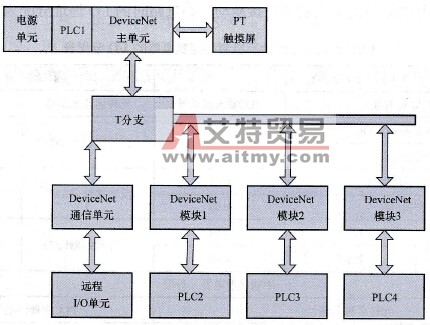

市场环境决定着企业的生产方式,制造企业需要以最快的上市速度、最好的质量、最低的成本、最优的服务及最清洁的环境来满足不同客户对产品的需求和社会可持续发展的要求。在这一目标的驱动下,多种先进制造技术(advanced manufacturing technology,AMT)被提出,并得到重点研究和发展。柔性制造系统(flexible manufacturing system,FMS)是AMT发展的产物,受到了普遍的研究,并在制造企业得到大量应用。FMS通常包括若干数控设备、中央刀库、物料运输装置和计算机控制系统子设备或子系统,由控制网络将多个设备有机联合,使各设备统一调度、相互协调,共同完成生产加工任务,并可以根据制造任务或生产环境的变化进行灵活调整,这种灵活性即指系统的柔性,柔性是FMS的最大特点。FMS具有应变性好、生产率高、适应中小批量生产等特点。 ①FMS特点及其故障诊断的困难性 柔性制造系统(FMS)作为一类复杂的机电系统,其复杂程度、行为状态和工作环境等都与传统的制造系统有很大不同,且这种不同是比较明显的。FMS系统特点如下。 a.FMS是对多个异质系统在功能及结构上的有机集成,属于复杂大系统。 b.系统强调高度自动化,智能程度要求较高。 c.相对于自动化生产线,系统的动态行为更加复杂,刚性控制较弱,柔性更加明显。 d.系统具有容错控制,当某一子设备或子系统发生故障时,系统的运行过程控制(即调度)可以重构,以保证系统整体功能的不失性。 e.单一设备或系统的自身行为或故障不再局限于其自身范围内,常常会影响在功能或地域上相关、相连的设备或系统。 ②FMS系统故障诊断的复杂性和特殊性。 a.FMS的高度柔性必然要求系统内部的高度灵活性和运行模式的多样性,负面的影响是增大了系统的不定因素和在模式转换过程中故障发生的可能性。 b.系统设备多样并且复杂,加工以柔性多任务为目标,加工类型、过程、工况多样,因此,难以全面搜集各种正常与异常状态的先验样本和模式样本,即诊断知识获取困难。 c.过程状态及故障的断续性、突发性、模糊性、关联性及时变性更加明显,致使故障征兆信息、设备状态信息的获取比较困难,故障的快速定位难度更大。 d.加工设备各部件间的动态联动性、离散性致使故障的传播性、故障源的分散性更加明显。 e.工件尺寸甚至误操作等随机干扰因素影响加大,使诊断系统的误诊、漏诊的可能性更大,诊断推理的精确性、结论的可信度都有所下降。 f.加工过程中信息量大而且繁杂,适合于监控、诊断与预警的信息资源需要挖掘,对监控策略、故障特征提取、诊断知识库管理等环节提出了挑战。 g.FMS在运行过程中,很多情况下缺乏人的现场监视,因此,故障难以早期发现;对现场故障的瞬时信息,特别是感官信息就往往无法捕捉,而此类信息对故障的快速定位(推理)是极有价值的。 从实际的应用来看,诊断对象的复杂度增加,可能导致诊断系统的复杂度呈几何指数性增长。从多家FMS研究及应用单位的实际应用情况看,FMS的运行故障频发,且现有的诊断系统难以应付多种复杂故障快速定位要求。

点击排行

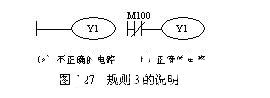

PLC编程的基本规则

PLC编程的基本规则