您现在的位置是:首页 > PLC技术 > PLC技术

PLC控制系统设计步骤

![]() 来源:艾特贸易2017-06-05

来源:艾特贸易2017-06-05

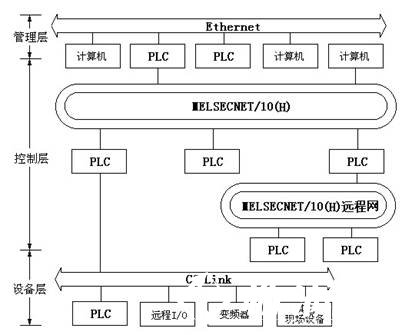

简介PLC 控制系统设计的基本步骤如图 7-1 所示。 图 7-1 PLC 控制系统设计步骤流程图 1 .分析被控对象,提出控制要求 被控对象就是受控的机械、电气设备、生产线或生产过程。设计 PLC 控制

PLC控制系统设计的基本步骤如图7-1所示。 图7-1 PLC控制系统设计步骤流程图 1.分析被控对象,提出控制要求 被控对象就是受控的机械、电气设备、生产线或生产过程。设计PLC控制系统之前,设计人员首先要深入分析和调查被控对象,全面详细了解被控对象的工艺流程及设备性能,根据生产中提出的问题,确定系统需要完成的任务,从而提出系统的控制要求。系统的控制要求主要指控制的基本方式、应完成的动作、自身工作循环的组成、必要的保护和连锁等,具体包括各项设计要求、约束条件及控制方式。控制要求是整个系统设计的依据。 2.确定输入、输出设备 根据被控对象对PLC控制系统的功能要求,确定系统所需的用户输入、输出设备。输入、输出设备的确定是PLC控制系统硬件设计的内容。输入设备主要包括操作按钮、开关及计量保护装置等设备;输出设备主要包括接触器、电磁阀、指示灯等执行元件。 3.确定PLC的I/O点数,选择PLC机型 根据已确定的用户I/O设备,统计所需的输入信号和输出信号的点数,从而选择合适的PLC类型。包括机型的选择、容量的选择、I/O模块的选择、电源模块的选择等。在选择机型PLC时,除了满足确定的要求外,还应留有一定的裕量,以便调试和日后使用时扩展。一般来讲,配制好的PLC,其输入点数与控制对象的输入信号数总是相应的,输出点数与输出的控制回路数也是相应的,但在设计系统时应预留出实际I/O点数的10%~30%做备用。 4.分配I/O点数,绘制PLC控制系统输入、输出端子接线图 确定了系统的输入、输出信号后,这些输入信号必须输入PLC,再由PLC输出执行结果来驱动外部负载,所以给所有的外部输入信号、系统的输出信号分配合适的PLC端口是十分必要的,在此过程中,可能用户需要更改所使用的PLC的类型,因为有时需要的控制功能在以前确定的PLC上无法使用。在对PLC进行了I/O分配后,就需要绘制出输入/输出分配表或者画出输入、输出端子接线图。这个过程是以后硬件施工的基础。整个控制系统输入、输出端子接线图设计的基本原则是所有的输入、输出信号必须能够分别构成电流回路,并且要注意所有的输入、输出信号的电压、电流、频率范围。 5.程序设计,绘制工作循环图或状态转移图 PLC的软件设计包括系统初始化程序;控制程序;检测、故障诊断和显示等程序;保护和联锁程序等。程序设计时,首先根据总体要求和控制系统的具体情况,确定程序的基本结构,绘制工作循环图或状态转移图,简单的系统可以用经验法设计,复杂的系统一般用顺序控制设计法设计。 6.程序调试 程序调试分模拟调试和联机调试。 模拟调试可以通过仿真软件来代替PLC硬件在计算机上调试程序。如果有PLC的硬件,可以用小开关和按钮模拟PLC的实际输入信号(如启动、停止信号)或反馈信号(如限位开关的接通或断开),再通过输出模拟块上各输出位对应的指示灯,观察输出信号是否满足设计要求。需要模拟信号I/O时,可用电位器和万用表配合进行。在编程软件中可以用状态图或状态图表监视程序的运行或强制某些编程元件。 硬件部分的模拟调试主要是对控制柜或操作台的接线进行测试。可在操作台的接线端子上模拟PLC外部的开关量输入信号,或操作按钮的指令开关,观察对应PLC输入点的状态。用编程软件将输出点强制ON/OFF,观察对应的控制柜内PLC负载(指示灯、接触器等)的动作是否正常,或对应的接线端子上的输出信号的状态变化是否正确。 模拟调试过程中,发现问题及时修改,直到满足工作循环图或状态转移图的要求。模拟调试好的程序传送到现场使用的PLC存储器中,接人PLC的实际输入接线和负载,进行现场联机调试。联机调试可以发现程序存在的实际问题和不足,通过调试和修改,使程序完全符合控制要求。调试时,主电路一定要断电,只对控制电路进行联机调试。程序调试完毕,必须运行实践一段时间,才能确认程序是否达到控制要求。现场调试后,一般将程序固化在有长久记忆功能的可擦除可编程只读存储器( EEPROM)中长期保存。 如果控制系统由几个模块组成,则先进行局部调试,然后再进行整体调试;如果控制程序的步序较多,则可先进行分段调试,然后再连接起来进行整个系统总调试。 7.整理技术资料,投入使用 调试过程结束,实际运行结果证明系统功能满足要求后,整理技术资料,准备投入使用。技术资料应包括:说明书、可编程控制器的外部接线图等电气图样、电器布置图、电器元件明细表、顺序功能图、带注释的梯形图和说明。

图7-1 PLC控制系统设计步骤流程图 1.分析被控对象,提出控制要求 被控对象就是受控的机械、电气设备、生产线或生产过程。设计PLC控制系统之前,设计人员首先要深入分析和调查被控对象,全面详细了解被控对象的工艺流程及设备性能,根据生产中提出的问题,确定系统需要完成的任务,从而提出系统的控制要求。系统的控制要求主要指控制的基本方式、应完成的动作、自身工作循环的组成、必要的保护和连锁等,具体包括各项设计要求、约束条件及控制方式。控制要求是整个系统设计的依据。 2.确定输入、输出设备 根据被控对象对PLC控制系统的功能要求,确定系统所需的用户输入、输出设备。输入、输出设备的确定是PLC控制系统硬件设计的内容。输入设备主要包括操作按钮、开关及计量保护装置等设备;输出设备主要包括接触器、电磁阀、指示灯等执行元件。 3.确定PLC的I/O点数,选择PLC机型 根据已确定的用户I/O设备,统计所需的输入信号和输出信号的点数,从而选择合适的PLC类型。包括机型的选择、容量的选择、I/O模块的选择、电源模块的选择等。在选择机型PLC时,除了满足确定的要求外,还应留有一定的裕量,以便调试和日后使用时扩展。一般来讲,配制好的PLC,其输入点数与控制对象的输入信号数总是相应的,输出点数与输出的控制回路数也是相应的,但在设计系统时应预留出实际I/O点数的10%~30%做备用。 4.分配I/O点数,绘制PLC控制系统输入、输出端子接线图 确定了系统的输入、输出信号后,这些输入信号必须输入PLC,再由PLC输出执行结果来驱动外部负载,所以给所有的外部输入信号、系统的输出信号分配合适的PLC端口是十分必要的,在此过程中,可能用户需要更改所使用的PLC的类型,因为有时需要的控制功能在以前确定的PLC上无法使用。在对PLC进行了I/O分配后,就需要绘制出输入/输出分配表或者画出输入、输出端子接线图。这个过程是以后硬件施工的基础。整个控制系统输入、输出端子接线图设计的基本原则是所有的输入、输出信号必须能够分别构成电流回路,并且要注意所有的输入、输出信号的电压、电流、频率范围。 5.程序设计,绘制工作循环图或状态转移图 PLC的软件设计包括系统初始化程序;控制程序;检测、故障诊断和显示等程序;保护和联锁程序等。程序设计时,首先根据总体要求和控制系统的具体情况,确定程序的基本结构,绘制工作循环图或状态转移图,简单的系统可以用经验法设计,复杂的系统一般用顺序控制设计法设计。 6.程序调试 程序调试分模拟调试和联机调试。 模拟调试可以通过仿真软件来代替PLC硬件在计算机上调试程序。如果有PLC的硬件,可以用小开关和按钮模拟PLC的实际输入信号(如启动、停止信号)或反馈信号(如限位开关的接通或断开),再通过输出模拟块上各输出位对应的指示灯,观察输出信号是否满足设计要求。需要模拟信号I/O时,可用电位器和万用表配合进行。在编程软件中可以用状态图或状态图表监视程序的运行或强制某些编程元件。 硬件部分的模拟调试主要是对控制柜或操作台的接线进行测试。可在操作台的接线端子上模拟PLC外部的开关量输入信号,或操作按钮的指令开关,观察对应PLC输入点的状态。用编程软件将输出点强制ON/OFF,观察对应的控制柜内PLC负载(指示灯、接触器等)的动作是否正常,或对应的接线端子上的输出信号的状态变化是否正确。 模拟调试过程中,发现问题及时修改,直到满足工作循环图或状态转移图的要求。模拟调试好的程序传送到现场使用的PLC存储器中,接人PLC的实际输入接线和负载,进行现场联机调试。联机调试可以发现程序存在的实际问题和不足,通过调试和修改,使程序完全符合控制要求。调试时,主电路一定要断电,只对控制电路进行联机调试。程序调试完毕,必须运行实践一段时间,才能确认程序是否达到控制要求。现场调试后,一般将程序固化在有长久记忆功能的可擦除可编程只读存储器( EEPROM)中长期保存。 如果控制系统由几个模块组成,则先进行局部调试,然后再进行整体调试;如果控制程序的步序较多,则可先进行分段调试,然后再连接起来进行整个系统总调试。 7.整理技术资料,投入使用 调试过程结束,实际运行结果证明系统功能满足要求后,整理技术资料,准备投入使用。技术资料应包括:说明书、可编程控制器的外部接线图等电气图样、电器布置图、电器元件明细表、顺序功能图、带注释的梯形图和说明。

点击排行

PLC编程的基本规则

PLC编程的基本规则