您现在的位置是:首页 > PLC技术 > PLC技术

物料混合釜CP1H系列PLC控制系统设计

![]() 来源:艾特贸易2017-06-05

来源:艾特贸易2017-06-05

简介物料混合是化工生产中的典型单元操作,混合流程的控制是严格的顺序控制问题,混合釜及其控制装置结构示意图如图 5-11 所示。 图 5-11 中, H 、 I 、 L 为液位传感器,且液位淹没时为

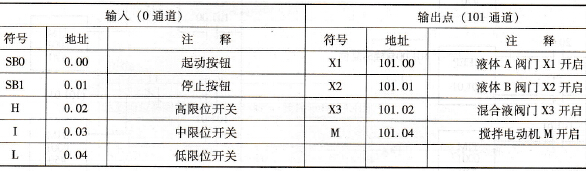

物料混合是化工生产中的典型单元操作,混合流程的控制是严格的顺序控制问题,混合釜及其控制装置结构示意图如图5-11所示。 图5-11中,H、I、L为液位传感器,且液位淹没时为ON。X1、X2、X3为电磁阀,M为搅拌电动机。 图5-11 混合釜及其控制装置结构示意图 (一)控制要求 1.初始状态 混合釜是空的,各个阀门关闭,即X1、X2和X3均为OFF,传感器H、I和L均为OFF,搅拌电动机M为OFF。 2.起动操作 按一下“起动”按钮,混合釜开始按下列规律运行: 1)电磁阀X1打开,液体A流入容器。当液位到达I时,液位传感器I导通,此时关闭电磁阀X1,同时打开电磁阀X2,即停止注入液体A,开始注入液体B。 2)当液位到达H时,液位传感器H导通,此时关闭电磁阀X2,停止注入液体B,同时起动电动机M搅拌,开始混合过程。 3)5 min后停止搅拌,此时接通电磁阀X3,开始排放混合液体。 4)当液体到达L时(液位传感器L的状态从ON转OFF),再经过10s后,容器放空,此时关闭电磁阀X3。重新开始下一个周期。 3.停止操作 按一下“停止”按钮后,在当前的混合操作处理完毕后,才停止操作,即停在初始状态上。 (二)控制系统设计 1.系统配置 (1)基本设备包括图5-11中所示的传感器、电磁阀和搅拌电动机。 (2)I/O分配本系统选取欧姆龙CP1H- XA40DR-A型PLC为控制器,其I/O分配见表5-3,I/O接线如图5-12所示。 表5-3 I/O分配

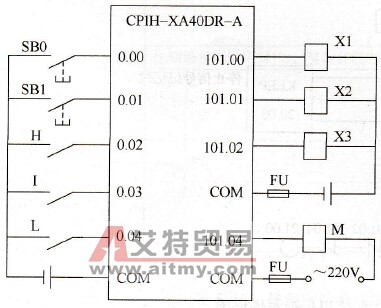

图5-11 混合釜及其控制装置结构示意图 (一)控制要求 1.初始状态 混合釜是空的,各个阀门关闭,即X1、X2和X3均为OFF,传感器H、I和L均为OFF,搅拌电动机M为OFF。 2.起动操作 按一下“起动”按钮,混合釜开始按下列规律运行: 1)电磁阀X1打开,液体A流入容器。当液位到达I时,液位传感器I导通,此时关闭电磁阀X1,同时打开电磁阀X2,即停止注入液体A,开始注入液体B。 2)当液位到达H时,液位传感器H导通,此时关闭电磁阀X2,停止注入液体B,同时起动电动机M搅拌,开始混合过程。 3)5 min后停止搅拌,此时接通电磁阀X3,开始排放混合液体。 4)当液体到达L时(液位传感器L的状态从ON转OFF),再经过10s后,容器放空,此时关闭电磁阀X3。重新开始下一个周期。 3.停止操作 按一下“停止”按钮后,在当前的混合操作处理完毕后,才停止操作,即停在初始状态上。 (二)控制系统设计 1.系统配置 (1)基本设备包括图5-11中所示的传感器、电磁阀和搅拌电动机。 (2)I/O分配本系统选取欧姆龙CP1H- XA40DR-A型PLC为控制器,其I/O分配见表5-3,I/O接线如图5-12所示。 表5-3 I/O分配 2.PLC应用程序程序设计 本例控制任务较简单,且混合过程为严格的顺序控制,可以采用经验设计法或顺序功能图法来设计梯形图。 (1)经验设计法根据混合流程的控制功能,首先选择典型的控制电路,由于所选择的电路通常不能完全满足实际控制的要求,因此应对其进行组合、修改,以满足混合进程的控制要求。 本例中电磁阀的控制应选择起保停电路。又由于3个液位传感器的作用非常重要,它们决定了整个混合的进程,而液位的波动可能导致信号的误报,因此在用经验法编程时,需借鉴由输入信号上升沿或下降沿触发的单稳态典型电路。该典型电路的工作时序图如图5-13所示。梯形图参考程序分别如图5-14a、b所示。

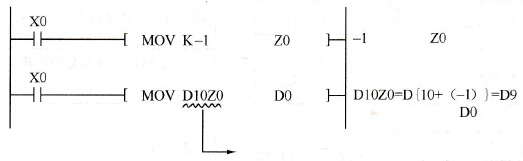

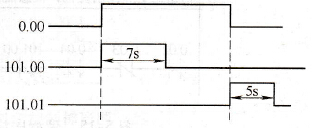

2.PLC应用程序程序设计 本例控制任务较简单,且混合过程为严格的顺序控制,可以采用经验设计法或顺序功能图法来设计梯形图。 (1)经验设计法根据混合流程的控制功能,首先选择典型的控制电路,由于所选择的电路通常不能完全满足实际控制的要求,因此应对其进行组合、修改,以满足混合进程的控制要求。 本例中电磁阀的控制应选择起保停电路。又由于3个液位传感器的作用非常重要,它们决定了整个混合的进程,而液位的波动可能导致信号的误报,因此在用经验法编程时,需借鉴由输入信号上升沿或下降沿触发的单稳态典型电路。该典型电路的工作时序图如图5-13所示。梯形图参考程序分别如图5-14a、b所示。 图5-12 混合流程控制器(CP1H PLC) I/O接线

图5-12 混合流程控制器(CP1H PLC) I/O接线 图5-13 上升沿、下降沿触发单稳态时序图

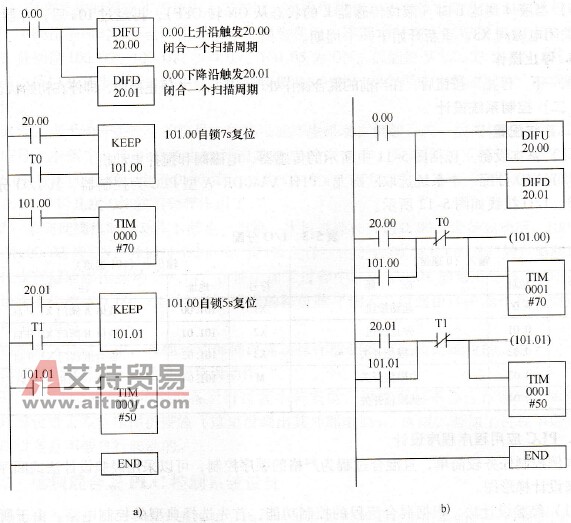

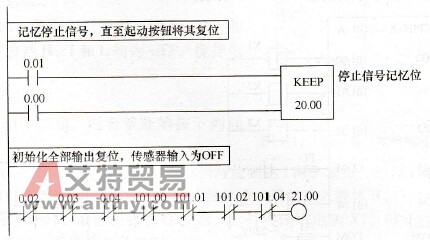

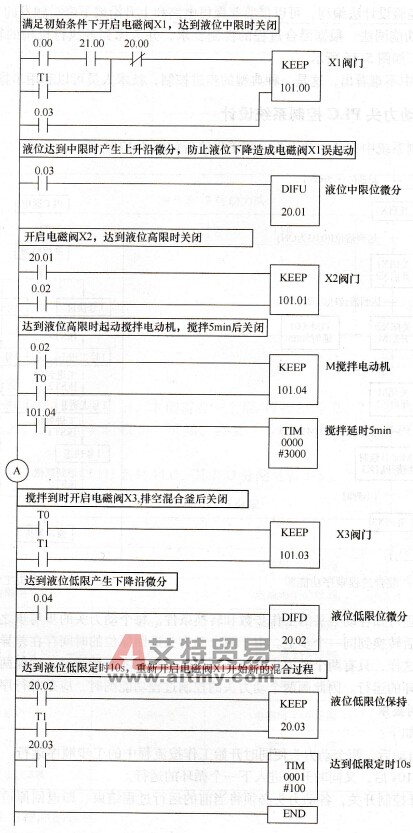

图5-13 上升沿、下降沿触发单稳态时序图 图5-14 上升沿、下降沿触发单稳态时序图 a)梯形图参考程序1;b)梯形图参考程序2 利用起保停电路可以解决电磁阀X1、X2和X3的控制:以上述单稳态典型电路为基础,可以解决搅拌电动机定时控制和混合的终止。 带程序注释的混合流程PLC控制梯形图如图5-15所示。

图5-14 上升沿、下降沿触发单稳态时序图 a)梯形图参考程序1;b)梯形图参考程序2 利用起保停电路可以解决电磁阀X1、X2和X3的控制:以上述单稳态典型电路为基础,可以解决搅拌电动机定时控制和混合的终止。 带程序注释的混合流程PLC控制梯形图如图5-15所示。

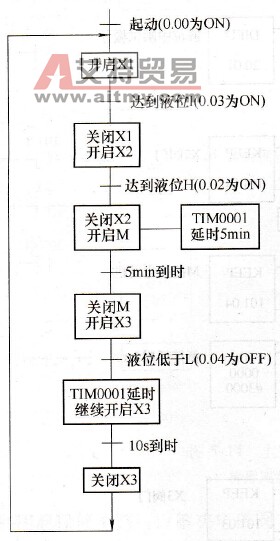

图5-15 带程序注释的混合流程PLC控制梯形图 本例采用经验设计法编程,可以借鉴起保停电路和上升沿或下降沿触发的单稳态电路。 (2)顺序功能图法根据混合过程的控制要求,并考虑到各执行机构的转步条件,画出顺序功能图,如图5-16所示。 从图5-16中不难看出,这是一种典型的步进控制,技术人员可以利用步指令自行编程。

图5-15 带程序注释的混合流程PLC控制梯形图 本例采用经验设计法编程,可以借鉴起保停电路和上升沿或下降沿触发的单稳态电路。 (2)顺序功能图法根据混合过程的控制要求,并考虑到各执行机构的转步条件,画出顺序功能图,如图5-16所示。 从图5-16中不难看出,这是一种典型的步进控制,技术人员可以利用步指令自行编程。 图5-16 混合过程顺序功能图

图5-16 混合过程顺序功能图

点击排行

PLC编程的基本规则

PLC编程的基本规则