您现在的位置是:首页 > PLC技术 > PLC技术

U形板折板机CP1H系列PLC控制系统的设计

![]() 来源:艾特贸易2017-06-05

来源:艾特贸易2017-06-05

简介U 形板折板机可以把金属板料折成如图 5-7 所示的形状。 U 形板折板机的基本组成结构如图 5-8 所示。模板安装在模板座上,模板两端的形状不同,加工出来的 U 形板料的折角形状就不同

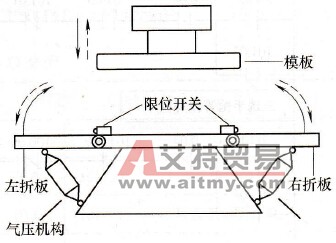

U形板折板机可以把金属板料折成如图5-7所示的形状。 U形板折板机的基本组成结构如图5-8所示。模板安装在模板座上,模板两端的形状不同,加工出来的U形板料的折角形状就不同,折角的大小由左右的限位开关的位置决定。根据不同要求,模板可以随时更换。在气压的推动下,模板与模板座一起下移或上移。被加工的金属板料放在平台上,当模板下移压紧板料后,工作平台上的左右折板在气压机构的推动下,可向上折,也可以折回,把板料加工成U形。 图5-7 U形折板的形状

图5-7 U形折板的形状 图5-8 U形板折板机的基本组成结构 U形板折板机的加工工艺过程如下: 1)当模板上移到位,左右折板返回原位时,将裁好的金属板料放在工作平台上。 2)起动设备,模板开始下移,下移到位时压紧板料。 3)接着左右折板上折,上折到位压动左右限位开关时,停止上折并保压2s。 4)接着左右折板返回,折板返回原位时自停。 5)接着模板上移,上移到原位自停。 6)取下U形板,一块板料的加工过程结束。 (一)控制要求 1)折板机的控制分为单步和单周期两种方式。单步方式时,按一次操作按钮执行一个工作步;单周期方式时,按一次操作按钮连续完成上述加工过程后自停,加工过程不循环。 2)模板下移和上移是用双线圈的电磁阀控制的。当一个线圈通电时模板上移,当另一个线圈通电时模板下移。 3)左右折板上折和折回各用一个双线圈的电磁阀控制,当电磁阀的一个线圈通电时,折板上折,当另一个线圈通电时折板返回。 4)两个折板必须都上折到位才能开始保压。 5)折板机运行过程中可以停机。完成一个加工过程自动停机时,模板应在上方原位,左右折板应返回到水平原位。 6)停机再开机时,如果模板和左右折板都在原位,则可以开始进行板料加工。如果不在原位,要将它们复位到原位才可以开始加工。 7)手动复位时,用复位按钮来控制模板和两个折板的复位,但模板上移和折板的折回动作不能同时起动,以免两者发生摩擦而损坏模板和折板。 8)自动运行和手动操作过程中,若误按操作按钮时不应出现误动作。 (二)PLC控制系统设计 1.系统配置 (1)操作盘面板的布置及各元件的作用 操作盘面板的布置如图5-9所示。根据上述控制要求,操作盘上要设置:用于接通、断开PLC电源的开关(不占用输入点);工作方式选择开关(占用1个输入点),分单周期位和单步位;起动/停车开关(占1个输入点);1个复位按钮,若停机时模板和左/右折板不在原位,再开机时要进行复位;1个操作按钮,手动和自动操作时,都要使用操作按钮。 (2)I/O分配 本系统用40点的CP1H PLC控制。除了操作盘上介绍的输入元件外,左右折板的上折限位各用一个限位开关,模板下移的控制需要一个限位开关。模板的上升、下移及折板的上折、折回所需的电磁阀(均为双线圈)都是输出执行元件。基于上述设置来进行PLC的I/O分配,见表5-2。

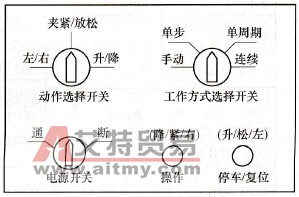

图5-8 U形板折板机的基本组成结构 U形板折板机的加工工艺过程如下: 1)当模板上移到位,左右折板返回原位时,将裁好的金属板料放在工作平台上。 2)起动设备,模板开始下移,下移到位时压紧板料。 3)接着左右折板上折,上折到位压动左右限位开关时,停止上折并保压2s。 4)接着左右折板返回,折板返回原位时自停。 5)接着模板上移,上移到原位自停。 6)取下U形板,一块板料的加工过程结束。 (一)控制要求 1)折板机的控制分为单步和单周期两种方式。单步方式时,按一次操作按钮执行一个工作步;单周期方式时,按一次操作按钮连续完成上述加工过程后自停,加工过程不循环。 2)模板下移和上移是用双线圈的电磁阀控制的。当一个线圈通电时模板上移,当另一个线圈通电时模板下移。 3)左右折板上折和折回各用一个双线圈的电磁阀控制,当电磁阀的一个线圈通电时,折板上折,当另一个线圈通电时折板返回。 4)两个折板必须都上折到位才能开始保压。 5)折板机运行过程中可以停机。完成一个加工过程自动停机时,模板应在上方原位,左右折板应返回到水平原位。 6)停机再开机时,如果模板和左右折板都在原位,则可以开始进行板料加工。如果不在原位,要将它们复位到原位才可以开始加工。 7)手动复位时,用复位按钮来控制模板和两个折板的复位,但模板上移和折板的折回动作不能同时起动,以免两者发生摩擦而损坏模板和折板。 8)自动运行和手动操作过程中,若误按操作按钮时不应出现误动作。 (二)PLC控制系统设计 1.系统配置 (1)操作盘面板的布置及各元件的作用 操作盘面板的布置如图5-9所示。根据上述控制要求,操作盘上要设置:用于接通、断开PLC电源的开关(不占用输入点);工作方式选择开关(占用1个输入点),分单周期位和单步位;起动/停车开关(占1个输入点);1个复位按钮,若停机时模板和左/右折板不在原位,再开机时要进行复位;1个操作按钮,手动和自动操作时,都要使用操作按钮。 (2)I/O分配 本系统用40点的CP1H PLC控制。除了操作盘上介绍的输入元件外,左右折板的上折限位各用一个限位开关,模板下移的控制需要一个限位开关。模板的上升、下移及折板的上折、折回所需的电磁阀(均为双线圈)都是输出执行元件。基于上述设置来进行PLC的I/O分配,见表5-2。 图5-9 操作盘面板的布置 表5-2 PLC的I/O分配

图5-9 操作盘面板的布置 表5-2 PLC的I/O分配 2.PLC应用程序的设计 本例中,U形折板机的PLC控制梯形图如图5-10所示。 下面我们来了解U形折板机各种操作方式时的控制功能以及误操作禁止的原理。 (1)复位操作方式的控制过程开机时若模板和折板不在原位,要进行复位操作。将方式选择开关拨在单步位,0. 01为OFF、自动运行被禁止。按住复位按钮0.02不放,其复位过程是: 1)移位寄存器W211通道被复位。

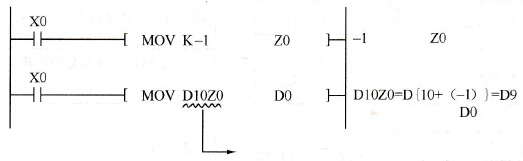

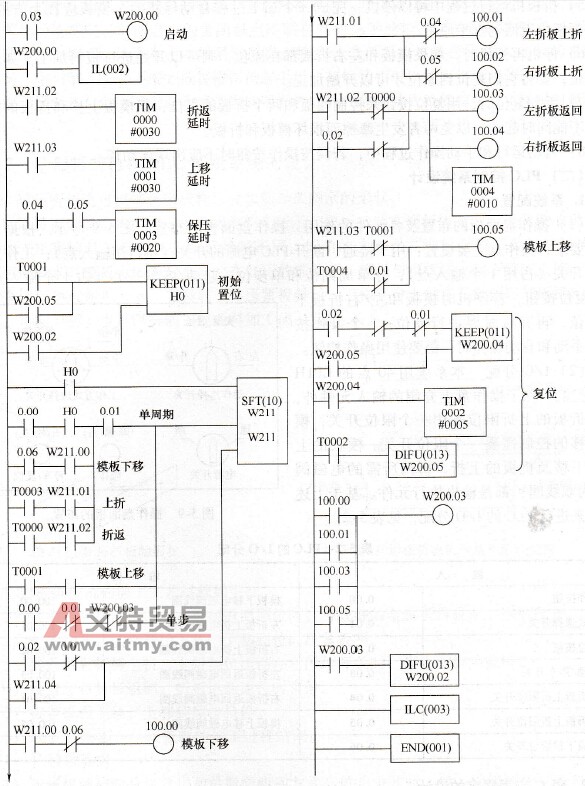

2.PLC应用程序的设计 本例中,U形折板机的PLC控制梯形图如图5-10所示。 下面我们来了解U形折板机各种操作方式时的控制功能以及误操作禁止的原理。 (1)复位操作方式的控制过程开机时若模板和折板不在原位,要进行复位操作。将方式选择开关拨在单步位,0. 01为OFF、自动运行被禁止。按住复位按钮0.02不放,其复位过程是: 1)移位寄存器W211通道被复位。 图5-10 U形折板机的PLC控制梯形图 2) W200.04被置位,TIM0002开始计时,0.5s后将H0置位,为板料加工做好准备。 3) 100.03和100. 04均为ON,两个折板开始返回。为了避免模板和折板相互摩擦,要自折板开始返回1s后,再让模板起动上移,因此设置TIM0004定时1s。 4) TIM0004定时1s到,模板开始上移。 5)当模板和折板都返回原位(目测)时,松开复位按钮。 (2)单步操作方式的加工过程控制 1)将方式开关拨在单步位,常开触点0. 01断开,自动方式被禁止,单步方式被允许。 2)按一下操作按钮,0. 00为ON一次、输入一个移位脉冲,W211. 00和100. 00均为ON。其作用是:其一,模板开始下移;其二,W200. 03 0N并通过W200. 02将HO复位,使下一次移位时输入的是“0”;当模板下移到位压限位开关0. 06时,模板下移停止并压紧板料。 3)再按一下操作按钮0. 00,又输入一个移位脉冲,W211. 00为OFF,W211. 01为ON,使100. 01和100. 02均为ON,两折板开始上折。折板上折到位压限位开关0.04.和0.05,则100. 01和100. 02均为OFF,使折板上折停止,同时TIM0003开始计时进行2s保压。 4) 2s后再按一下操作按钮,又输入一个移位脉冲,W211. 01为OFF,W211. 02为ON。于是折板开始返回,TIM0000进行折板返回计时。TIM0000计时到,100. 03和100. 04均为OFF,折板返回停止。 5)再按一下操作按钮,又输入一个移位脉冲,W211. 02为OFF,W211. 03为ON。于是模板开始上移,TIM0001开始模板上移计时。TIM0001计时到,其一,输入了个移位脉冲,使W211. 03为OFF,W211. 04为ON,则100. 05为OFF,模板上移停止;其二,W211. 04为ON使移位寄存器复位;其三,TIM0001 0N将HO置位,为下一次加工做好准备。 (3)单周期方式的加工过程控制 模板和折板都返回原位时,将剪好的板料放在平台上。 1)将方式开关拨在单周期位、常开触点0. 01闭合,使SFT的移位脉冲输入端接通,而单步运行方式被禁止。 2)按一下操作按钮0. 00,第一次执行移位,W211. 00、100. 00为ON,则模板开始下移;W200.03 0N并通过W200. 02将HO复位,使下一次移位时移位输入是“0”。 3)模板下移到位压下限位开关0. 060。其一,使100. 00为OFF,模板下移停止并压紧板料;其二,输入一个移位脉冲,使W211. 00为OFF,W211. 01为ON,于是100. 01和100. 02为ON,两折板开始上折。 4)两折板上折到位,压动限位开关0. 04和0.05。其一,使100. 01和100. 02均为OFF,折板上折停止;其二,当0.04和0.05均为ON时.TIM0003开始计时,进行2s保压。 5) TIM0003计时到,输入一个移位脉冲,使W211. 01为OFF,W211. 02为ON,则100. 03和100. 04均为ON,折板开始返回,TIMOOOO进行折板返回计时。 6) TIM0000定时时间到,输入一个移位脉冲,使W211. 02为OFF,W211. 03为ON,100. 03和100. 04均为OFF,折板返回停止;100. 05为ON使模板开始上移,TIM001开始模板上移计时。 7) TIM0001计时到,输入一个移位脉冲,使W211. 03为OFF,W211. 04为ON。其一,100. 05为OFF,模板上移停止;其二,TIMOO01为ON,将H0置位,为下一次加工做好准备;其三,W211. 04为ON使移位寄存器复位。 到此为止,加工一块板料的过程结束。下一块板料的加工与上述过程相同。 (4)误操作时误动作的禁止 1)单步操作时误动作的禁止。当按过一次操作按钮,正在执行某步加工的过程中又误按了一下操作按钮时,不会产生误动作。因为在每一步起动时按一次按钮0. 00后,对应各个步,分别使100. 00、100. 01、100. 03、100. 05为ON,都能使W200. 03为ON,其常闭触点断开。所以在某步运行过程中误按操作按钮0. 00时,不会再输入移位脉冲,也就避免了误动作。 另外,由手动开关产生的信号一般都可能产生抖动,例如,按一次按钮却连续发出几个脉冲信号。本例中,为了避免由这种现象造成的误动作,采取了如下措施:将常闭触点W200. 03与0.00串联,由于0.00第一次为ON就使W200. 03为ON,其常闭触点即断开,这样0. 00的后几次ON就不会起作用了。 2)单周期操作时误动作的禁止。当第一次按过操作按钮0. 00,设备起动后,100. 00为ON,W200. 03为ON,并通过W200. 02将H0复位。由于0.00与HO的常开触点串联后连接在移位寄存器的移位脉冲输入端,在整个加工过程中,由于H01的常开触点总是断开的,即使误按操作按钮0. 00,也不会产生错误的移位脉冲输入,因此由误按操作按钮而产生的误动作不会出现。 在设备运行过程中,其他运动部件误撞动操作按钮的情况也是难免的。由上述分析可知,即使发生这种情况,也能避免误动作。 3)设备的零电压保护。设备运行过程中若断电,再复电时不应自行起动。本例,在PLC外部设置了零电压保护措施(这里没画出其外部电路)。所以,若加工过程中断电,再复电时设备是不会自行起动的。

图5-10 U形折板机的PLC控制梯形图 2) W200.04被置位,TIM0002开始计时,0.5s后将H0置位,为板料加工做好准备。 3) 100.03和100. 04均为ON,两个折板开始返回。为了避免模板和折板相互摩擦,要自折板开始返回1s后,再让模板起动上移,因此设置TIM0004定时1s。 4) TIM0004定时1s到,模板开始上移。 5)当模板和折板都返回原位(目测)时,松开复位按钮。 (2)单步操作方式的加工过程控制 1)将方式开关拨在单步位,常开触点0. 01断开,自动方式被禁止,单步方式被允许。 2)按一下操作按钮,0. 00为ON一次、输入一个移位脉冲,W211. 00和100. 00均为ON。其作用是:其一,模板开始下移;其二,W200. 03 0N并通过W200. 02将HO复位,使下一次移位时输入的是“0”;当模板下移到位压限位开关0. 06时,模板下移停止并压紧板料。 3)再按一下操作按钮0. 00,又输入一个移位脉冲,W211. 00为OFF,W211. 01为ON,使100. 01和100. 02均为ON,两折板开始上折。折板上折到位压限位开关0.04.和0.05,则100. 01和100. 02均为OFF,使折板上折停止,同时TIM0003开始计时进行2s保压。 4) 2s后再按一下操作按钮,又输入一个移位脉冲,W211. 01为OFF,W211. 02为ON。于是折板开始返回,TIM0000进行折板返回计时。TIM0000计时到,100. 03和100. 04均为OFF,折板返回停止。 5)再按一下操作按钮,又输入一个移位脉冲,W211. 02为OFF,W211. 03为ON。于是模板开始上移,TIM0001开始模板上移计时。TIM0001计时到,其一,输入了个移位脉冲,使W211. 03为OFF,W211. 04为ON,则100. 05为OFF,模板上移停止;其二,W211. 04为ON使移位寄存器复位;其三,TIM0001 0N将HO置位,为下一次加工做好准备。 (3)单周期方式的加工过程控制 模板和折板都返回原位时,将剪好的板料放在平台上。 1)将方式开关拨在单周期位、常开触点0. 01闭合,使SFT的移位脉冲输入端接通,而单步运行方式被禁止。 2)按一下操作按钮0. 00,第一次执行移位,W211. 00、100. 00为ON,则模板开始下移;W200.03 0N并通过W200. 02将HO复位,使下一次移位时移位输入是“0”。 3)模板下移到位压下限位开关0. 060。其一,使100. 00为OFF,模板下移停止并压紧板料;其二,输入一个移位脉冲,使W211. 00为OFF,W211. 01为ON,于是100. 01和100. 02为ON,两折板开始上折。 4)两折板上折到位,压动限位开关0. 04和0.05。其一,使100. 01和100. 02均为OFF,折板上折停止;其二,当0.04和0.05均为ON时.TIM0003开始计时,进行2s保压。 5) TIM0003计时到,输入一个移位脉冲,使W211. 01为OFF,W211. 02为ON,则100. 03和100. 04均为ON,折板开始返回,TIMOOOO进行折板返回计时。 6) TIM0000定时时间到,输入一个移位脉冲,使W211. 02为OFF,W211. 03为ON,100. 03和100. 04均为OFF,折板返回停止;100. 05为ON使模板开始上移,TIM001开始模板上移计时。 7) TIM0001计时到,输入一个移位脉冲,使W211. 03为OFF,W211. 04为ON。其一,100. 05为OFF,模板上移停止;其二,TIMOO01为ON,将H0置位,为下一次加工做好准备;其三,W211. 04为ON使移位寄存器复位。 到此为止,加工一块板料的过程结束。下一块板料的加工与上述过程相同。 (4)误操作时误动作的禁止 1)单步操作时误动作的禁止。当按过一次操作按钮,正在执行某步加工的过程中又误按了一下操作按钮时,不会产生误动作。因为在每一步起动时按一次按钮0. 00后,对应各个步,分别使100. 00、100. 01、100. 03、100. 05为ON,都能使W200. 03为ON,其常闭触点断开。所以在某步运行过程中误按操作按钮0. 00时,不会再输入移位脉冲,也就避免了误动作。 另外,由手动开关产生的信号一般都可能产生抖动,例如,按一次按钮却连续发出几个脉冲信号。本例中,为了避免由这种现象造成的误动作,采取了如下措施:将常闭触点W200. 03与0.00串联,由于0.00第一次为ON就使W200. 03为ON,其常闭触点即断开,这样0. 00的后几次ON就不会起作用了。 2)单周期操作时误动作的禁止。当第一次按过操作按钮0. 00,设备起动后,100. 00为ON,W200. 03为ON,并通过W200. 02将H0复位。由于0.00与HO的常开触点串联后连接在移位寄存器的移位脉冲输入端,在整个加工过程中,由于H01的常开触点总是断开的,即使误按操作按钮0. 00,也不会产生错误的移位脉冲输入,因此由误按操作按钮而产生的误动作不会出现。 在设备运行过程中,其他运动部件误撞动操作按钮的情况也是难免的。由上述分析可知,即使发生这种情况,也能避免误动作。 3)设备的零电压保护。设备运行过程中若断电,再复电时不应自行起动。本例,在PLC外部设置了零电压保护措施(这里没画出其外部电路)。所以,若加工过程中断电,再复电时设备是不会自行起动的。

点击排行

PLC编程的基本规则

PLC编程的基本规则