您现在的位置是:首页 > PLC技术 > PLC技术

施耐德PLC在钢铁厂高炉炼铁系统的应用

![]() 来源:艾特贸易2017-06-05

来源:艾特贸易2017-06-05

简介1 .系统概述 高炉炼铁生产是钢铁冶金工业最主要的环节。新的炼铁工艺不断发展,高炉仍然是炼铁的主要方式。现代高炉主要包括 5 个部分:高炉本体系统、贮矿系统、热风炉系统、

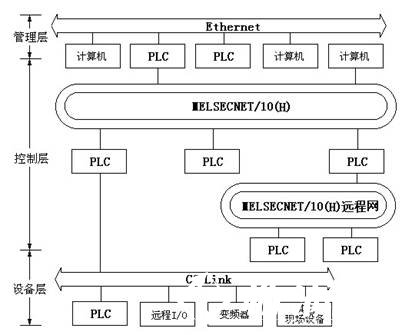

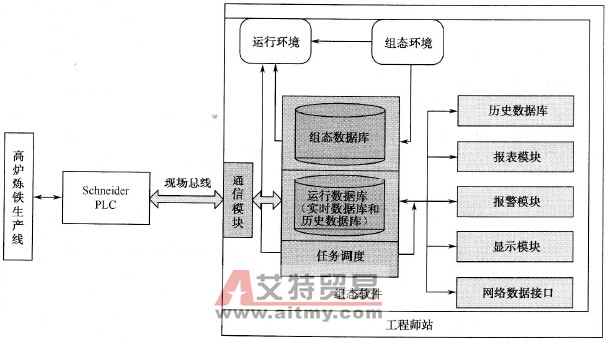

1.系统概述 高炉炼铁生产是钢铁冶金工业最主要的环节。新的炼铁工艺不断发展,高炉仍然是炼铁的主要方式。现代高炉主要包括5个部分:高炉本体系统、贮矿系统、热风炉系统、出铁系统、除尘系统,另外还有余压发电等辅助系统。 由于PLC控制技术与传统机械良好的结合性能,在钢铁工业中常常作为控制系统进行生产数据的采集和实时过程的顺序控制,在钢铁生产各阶段发挥重要的作用。它不仅提高了生产效率,改善了产品质量,而且可以取得显著的经济效益。 在钢铁生产中,由于工艺对象(炼铁、炼钢、轧钢)复杂,具有非结构化、不确定、强耦合的特性,因此进行PLC控制系统设计时,应充分考虑各生产环节的参数变化及过程顺序。 高炉生产可以为其后续工艺提供原料,能耗巨大,在钢铁行业具有重大作用,常常是钢铁生产的瓶颈所在。高炉车间设备繁多、联锁复杂。整个高炉生产工艺要求控制系统能保证生产过程的连续性和实时监控性,且生产现场数据采集点多。其控制要求严格,如正确配料、顺序控制、料位控制、热状态控制等。通过PLC自动化控制系统观察高炉工艺生产情况,可以有效控制现场设备。因此,PLC自动化控制系统在高炉生产中常发挥着重要的作用。 在钢铁冶金行业的工程项目中,所采用的电气自动化控制产品范围之广、种类之多,几乎涵盖了电气自动化的所有门类,其中包括PLC、低压电气、工控及软件、网络通信、传动控制、电动执行机构、传感器等。 由于PLC技术和工业网络的迅速发展,现代高炉最优化的控制模式为:以PLC技术为基础,电控和仪控一体化,兼顾管理系统要求的工业控制网络。 2.工艺过程 高炉冶炼目的是将矿石中的铁元素提取出来,生产出来的主要产品为铁水,副产品是高炉水渣、高炉煤气和粉焦等。 铁矿石、焦炭、原煤和造渣用熔剂(石灰石)等固体原料按规定配料比,由炉顶装料装置分批送入高炉,并使炉喉料面保持一定的高度。焦炭和矿石在炉内形成交替分层结构。矿石料在下降过程中逐步被还原、熔化成铁和渣,聚集在炉缸中,定期从铁口、渣口放出。高炉生产是连续进行的。生产时,从炉顶不断地装入铁矿石、焦炭、熔剂,从高炉下部的风口吹进热风(1000~1300℃),喷入油、煤或天然气等燃料。装入高炉中的铁矿石,主要是铁和氧的化合物。在高温下,焦炭中和喷吹物中的碳及碳燃烧生成的一氧化碳将铁矿石中的氧夺取出来,得到铁,这个过程叫做还原。铁矿石通过还原反应炼出生铁,铁水从出铁口放出。铁矿石中的脉石、焦炭及喷吹物中的灰分与加入炉内的石灰石等熔剂结合生成炉渣,从出铁口和出渣口分别排出。煤气从炉项导出,经除尘后,作为工业用煤气,如热风炉、加热炉、焦炉、锅炉等的燃料。现代高炉还可以利用炉项的高压,用导出的部分煤气发电。 高炉炼铁生产主要工艺如图8-4所示。 图8-4 高炉炼铁生产主要工艺图 3.控制要求 在高炉炼铁过程中,PLC控制系统实现的主要控制功能包括: (1)高炉本体系统主要实现的控制功能: ●炉体温度检测:炉缸、炉底、炉基的温度、压力、差压、流量、料位、重量的检测等; ●炉顶压力控制:这是高炉生产中最重要的部分,控制必须实现自动运行; ●炉身静压校正:在高炉不同高度测量炉身静压力,可以较早得知炉况变化,较准确判断局部管道和悬料位置,以便及时采取措施; ●炉体冷却壁热负荷检测:高炉的使用取决于冷却壁的侵蚀情况。因此冷却壁热负荷检测属于重点监控和维护内容,分析该处的实时曲线和历史趋势可以帮助高炉工长正确判断炉况; ●煤气分析:分析高炉煤气中H2、N2、CO、CO2含量,可以了解炉内反应,风口或冷却系统漏水等情况; ●炉顶水冷系统检测控制:通过膨胀罐、水泵、气密箱、密闭循环水系统的联锁与阀门控制保护炉顶设备; ●炉顶氮气系统检测控制:分析氮气系统,以了解炉顶设备状况。 (2)热风炉系统主要实现以下控制功能: ●热风炉助燃风机控制; ●热风炉单炉顺序控制; ●热风炉自动换炉顺序控制; ●热风炉燃烧空气、煤气配比控制; ●热风炉各种温度、压力、流量测量及报警。 4.控制系统组态图 系统配置工程师站和操作员站,上位机采用工控机,监控系统使用工业监控组态软件,使上位机与自动化系统的连接方便。而且适用于工业过程监控的图形显示、消息报警、报表打印等,具有高性能的过程耦合、快速的画面更新以及可靠的数据管理功能。其系统组态结构如图8-5所示。

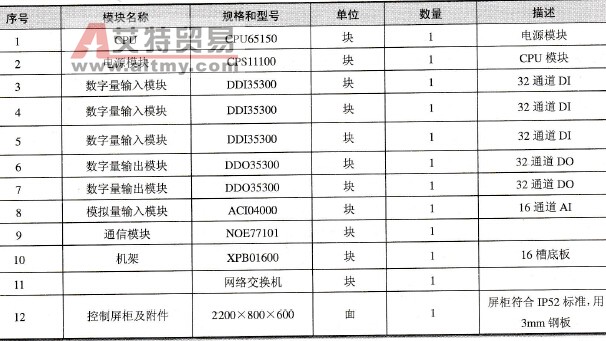

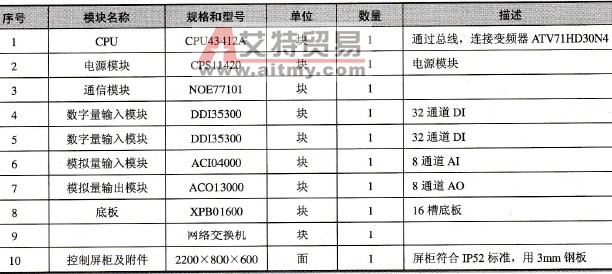

图8-4 高炉炼铁生产主要工艺图 3.控制要求 在高炉炼铁过程中,PLC控制系统实现的主要控制功能包括: (1)高炉本体系统主要实现的控制功能: ●炉体温度检测:炉缸、炉底、炉基的温度、压力、差压、流量、料位、重量的检测等; ●炉顶压力控制:这是高炉生产中最重要的部分,控制必须实现自动运行; ●炉身静压校正:在高炉不同高度测量炉身静压力,可以较早得知炉况变化,较准确判断局部管道和悬料位置,以便及时采取措施; ●炉体冷却壁热负荷检测:高炉的使用取决于冷却壁的侵蚀情况。因此冷却壁热负荷检测属于重点监控和维护内容,分析该处的实时曲线和历史趋势可以帮助高炉工长正确判断炉况; ●煤气分析:分析高炉煤气中H2、N2、CO、CO2含量,可以了解炉内反应,风口或冷却系统漏水等情况; ●炉顶水冷系统检测控制:通过膨胀罐、水泵、气密箱、密闭循环水系统的联锁与阀门控制保护炉顶设备; ●炉顶氮气系统检测控制:分析氮气系统,以了解炉顶设备状况。 (2)热风炉系统主要实现以下控制功能: ●热风炉助燃风机控制; ●热风炉单炉顺序控制; ●热风炉自动换炉顺序控制; ●热风炉燃烧空气、煤气配比控制; ●热风炉各种温度、压力、流量测量及报警。 4.控制系统组态图 系统配置工程师站和操作员站,上位机采用工控机,监控系统使用工业监控组态软件,使上位机与自动化系统的连接方便。而且适用于工业过程监控的图形显示、消息报警、报表打印等,具有高性能的过程耦合、快速的画面更新以及可靠的数据管理功能。其系统组态结构如图8-5所示。 图8-5 控制系统组态图 5.系统设计 整个系统由PLC、工程师站、操作员站及网络设备组成。其中PLC控制工艺设备的运行,检测系统中各个生产设备的状态及工艺参数,并按规定的控制原则,对各个设备进行控制和调节。操作站的主要功能是操作人员通过LCD上的实时动态画面,监控现场的生产情况,可以进行必要的手动控制和干预,还可以对具体参数进行趋势分析,可以处理生产数据,生成报表,并具备设备故障记录和分析功能。输出采用继电器隔离。 确定控制对象和控制范围,详细分析被控对象控制过程的要求,按照工艺流程,列出控制系统的所有功能和指标要求。并根据输入参数数值,考虑输入信号的种类、精度、响应时间等。 高炉炼铁系统PLC控制柜的硬件配置如下表所示: 1.高炉主系统 高炉主系统PLC硬件配置如表8-2所示。 表8-2 高炉主系统PLC控制柜硬件配置表

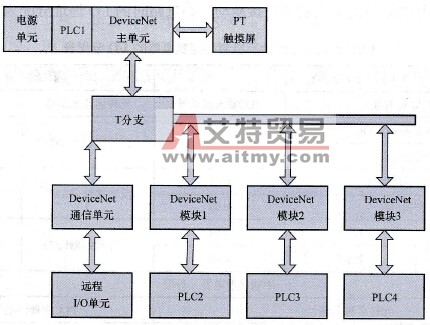

图8-5 控制系统组态图 5.系统设计 整个系统由PLC、工程师站、操作员站及网络设备组成。其中PLC控制工艺设备的运行,检测系统中各个生产设备的状态及工艺参数,并按规定的控制原则,对各个设备进行控制和调节。操作站的主要功能是操作人员通过LCD上的实时动态画面,监控现场的生产情况,可以进行必要的手动控制和干预,还可以对具体参数进行趋势分析,可以处理生产数据,生成报表,并具备设备故障记录和分析功能。输出采用继电器隔离。 确定控制对象和控制范围,详细分析被控对象控制过程的要求,按照工艺流程,列出控制系统的所有功能和指标要求。并根据输入参数数值,考虑输入信号的种类、精度、响应时间等。 高炉炼铁系统PLC控制柜的硬件配置如下表所示: 1.高炉主系统 高炉主系统PLC硬件配置如表8-2所示。 表8-2 高炉主系统PLC控制柜硬件配置表 注:控制屏柜内包括空气开关、走线槽、接线端子、接地线、散热器等c 2.储矿系统 储矿系统PLC硬件配置如表8-3、表8-4所示。 表8-3 储矿系统主站PLC控制柜硬件配置表

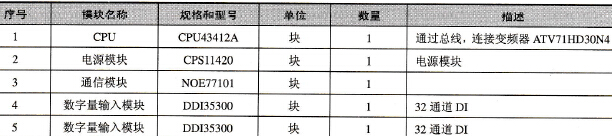

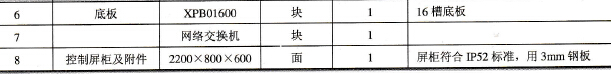

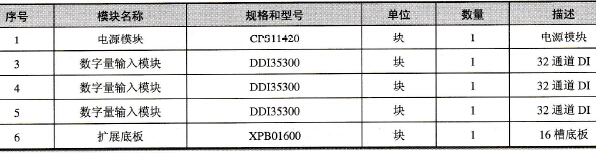

注:控制屏柜内包括空气开关、走线槽、接线端子、接地线、散热器等c 2.储矿系统 储矿系统PLC硬件配置如表8-3、表8-4所示。 表8-3 储矿系统主站PLC控制柜硬件配置表 注:控制屏柜内包括空气开关、走线槽、接线端子、接地线、散热器等。 表8-4 储矿系统远程扩展硬件配置表

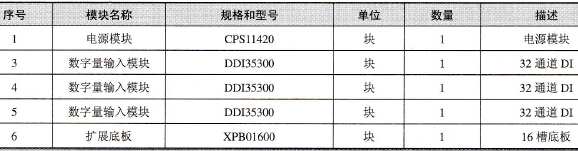

注:控制屏柜内包括空气开关、走线槽、接线端子、接地线、散热器等。 表8-4 储矿系统远程扩展硬件配置表 3.热风炉系统 热风炉系统PLC硬件配置如表8-5所示。 表8-5 热风炉系统主站PLC控制柜硬件配置表

3.热风炉系统 热风炉系统PLC硬件配置如表8-5所示。 表8-5 热风炉系统主站PLC控制柜硬件配置表

注:控制屏柜内包括空气开关、走线槽、接线端子、接地线、散热器等。 4.出铁系统 出铁系统PLC硬件配置如表8-6、表8-7所示。 表8-6 出铁系统主站PLC控制柜硬件配置表

注:控制屏柜内包括空气开关、走线槽、接线端子、接地线、散热器等。 4.出铁系统 出铁系统PLC硬件配置如表8-6、表8-7所示。 表8-6 出铁系统主站PLC控制柜硬件配置表 注:控制屏柜内包括空气开关、走线槽、接线端子、接地线、散热器等。 表8-7 出铁系统主站本地扩展硬件配置表

注:控制屏柜内包括空气开关、走线槽、接线端子、接地线、散热器等。 表8-7 出铁系统主站本地扩展硬件配置表 5.除尘系统 除尘系统PLC硬件配置如表8-8、表8-9所示。 表8-8 除尘系统主站PLC控制柜硬件配置表

5.除尘系统 除尘系统PLC硬件配置如表8-8、表8-9所示。 表8-8 除尘系统主站PLC控制柜硬件配置表 注:控制屏柜内包括空气开关、走线槽、接线端子、接地线、散热器等。 表8-9 除尘系统主站本地扩展硬件配置表

注:控制屏柜内包括空气开关、走线槽、接线端子、接地线、散热器等。 表8-9 除尘系统主站本地扩展硬件配置表 6.系统应用分析 钢铁冶金领域的PLC控制系统正在向EIC和CIMS方向发展。EIC指电气控制、过程控制和计算机控制的三电一体化系统。向EIC一体化方向发展,将加速PLC从开关量控制向连续控制、过程控制领域的转换,拓展其控制范围和应用领域。CIMS指计算机集成制造系统。向CIMS方向发展,与计算机共同组成实时监控网络和信息管理网络,将基础生产级的PLC控制与生产管理有机结合,生产效率显著提高。

6.系统应用分析 钢铁冶金领域的PLC控制系统正在向EIC和CIMS方向发展。EIC指电气控制、过程控制和计算机控制的三电一体化系统。向EIC一体化方向发展,将加速PLC从开关量控制向连续控制、过程控制领域的转换,拓展其控制范围和应用领域。CIMS指计算机集成制造系统。向CIMS方向发展,与计算机共同组成实时监控网络和信息管理网络,将基础生产级的PLC控制与生产管理有机结合,生产效率显著提高。

点击排行

PLC编程的基本规则

PLC编程的基本规则