您现在的位置是:首页 > 电气技术 > 电气技术

提高溴化锂吸收式制冷机安全性能

![]() 来源:艾特贸易2017-10-30

来源:艾特贸易2017-10-30

简介溴化锂吸收式制冷机的性能不仅与外界参数有关,而且与机组的溶液循环量、不凝性气体含量及污垢热阻有关。此外,机组的性能还与溶液中是否添加能量增强剂、热交换器管簇的布置

溴化锂吸收式制冷机的性能不仅与外界参数有关,而且与机组的溶液循环量、不凝性气体含量及污垢热阻有关。此外,机组的性能还与溶液中是否添加能量增强剂、热交换器管簇的布置方式等因素有关。通过下列途径来提高机组性能。

1.及时抽除不凝性气体

由于溴化锂吸收式制冷机是处于真空中运行的,蒸发器和吸收器中的绝对压力极低,故外界空气很容易漏入。即使少量的不凝性气体也会明显降低机组制冷量。如果不凝性气体积聚到一定的数量,就能破坏机组的正常工作状况。因而,及时抽除机组内的不凝性气体,是提高溴化锂吸收式制冷机性能的根本措施。

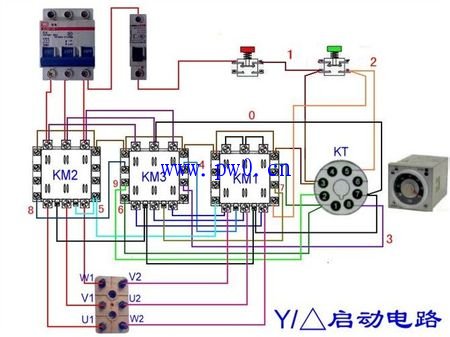

为了及时抽除漏入系统的空气,以及系统内因腐蚀产生的不凝性气体(氢),机组中备有一套抽气装置。图3-5表示一套常用的抽气系统。

图3-5抽气装置

1-冷凝器;2-发生器;3-蒸发器;4-吸收器;5-吸收器泵;6-蒸发器泵;7-水气分离器;8-阻油器;9-旋片式真空泵

不凝性气体分别由冷凝器上部和吸收器溶液上部抽出。由于抽出的不凝性气体中仍含有一定数量的冷剂水蒸汽,若将它直接排走,不仅会降低真空泵的抽气能力,而且会使机组内冷剂水量减少。同时,冷剂水和真空泵油接触后会使真空泵油乳化,使油的粘度降低、恶化甚至丧失抽气能力。因此,应将抽出的冷剂水蒸汽回收。为此,在抽气装置中设有水气分离器,让抽出的不凝性气体进入水气分离器,在分离器内,用来自吸收器泵的中间溶液喷淋,吸收不凝气体中的冷剂水蒸气,吸收了水蒸气的稀溶液由分离器底部返回吸收器,吸收过程中放出的热量,由在管内流动的冷剂水带走,未被吸收的不凝性气体从分离器顶部排出,经阻油室进入真空泵,压力升高后排至大气。阻油室内设有阻油板,防止真空泵停止运行时,大气压力将真空泵油压入制冷机系统。

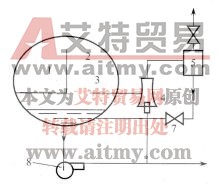

图3-6示出另一种抽气装置,属于自动抽气装置类型。自动抽气装置虽有多种形式,但基本原理都是利用溶液泵排出的高压流体作为抽气动力,通过引射器引射不凝性气体,然后不凝性气体随同溶液一起进入储气室(又称气液分离器)。在储气室内部,不凝性气体与溶液分离后上升至顶部,溶液由储气室返回吸收器。当不凝性气体积聚到一定数量时,关闭回流阀,依靠泵的压力将不凝性气体压缩到大气压力以上,然后打开放气阀,将不凝性气体排至大气。

图3-6自动抽气装置

1-蒸发器;2-吸收器;3-抽气器;4-引射器;5-储气室;6-放气阀;7-回流阀;8-溶液泵

自动抽气装置的抽气效率较低,抽气量也很小,因此,在机组中仍需设置如图3-6所示的机械真空泵抽气系统,以便在机组开始投入运行前、或机组内积存较多不凝性气体时使用。

2.调节溶液的循环量

机组运行时,如果进入发生器的稀溶液量调节不当,可导致机组性能下降。发生器热负荷一定时,如果循环量过大,一方面使溶液的浓度差减小,产生的冷剂蒸汽量减少;另一方面,进入吸收器的浓溶液量增大,吸收液温度升高,影响吸收效果。两者均使机组的制冷量下降,热力系数降低。如果循环量过小,机组处于部分负荷下运行,制冷能力得不到充分发挥。由于循环量过小,溶液的浓度差增大,浓溶液浓度过高,有结晶的危险。因此,机组运行时,应适当调节溶液的循环量,获得最佳的制冷效果。

溶液循环量的调节可通过三通阀完成。它将部分稀溶液旁通到由发生器返回到溶液热交换器的浓溶液管路中,直接流回吸收器,达到调节稀溶液环量的目的。

3.强化传热与传质过程

溴化锂吸收式制冷机基本上是一些热交换器的组合体,工作过程实质上是由传热和传质过程组成,因此,强化传热和传质过程将使机组的性能有所改善。

(1)添加能量增强剂。在溴化锂吸收式制冷机循环系统中,往往添加一种名叫辛醇的能量增强剂,可使传热和传质过程都得到强化。

辛醇是一种表面活性剂,能减少溴化锂溶液的表面张力,增加溶液与水蒸汽的结合能力。此外,还能降低溴化锂水溶液的分压力,增加吸收推动力,使传质过程得到增强。

铜管表面几乎完全被辛醇浸润,在管表面形成一层液膜,而水蒸汽与液膜几乎不溶,因而在辛醇液膜上呈珠状凝结,放热系数大大增强,强化了传热效果。

实验表明,辛醇的添加量约为溴化锂溶液量的0.1%~0.3%,添加辛醇后制冷量可提高10%~20%。

辛醇的密度约为0.83kg/l,基本上不溶于溴化锂水溶液。因此,随着机组的运行,辛醇会不断地积聚在蒸发器和吸收器液面上,逐渐丧失提高机组制冷量的作用。因此,必须定期将蒸发器水盘中的冷剂水旁通到吸收器中,使辛醇聚层和溶液充分混合,然后循环使用。

(2)减少冷剂蒸汽的流动阻力。可增强吸收推动力,强化传热和传质过程。采用的措施是改进挡液板结构型式,增大流通截面;布置蒸发器和吸收器管簇时留有气道,减少管簇部的流动阻力;吸收器采用热、质交换分开进行的结构形式等。

(3)提高换热器管内工作介质的流速。对于冷却水和冷媒水,流速一般取1.5~3.0m/s,加热蒸汽的流速为15~30m/s,溶液的流速一般高于0.3m/s。

(4)传热管表面进行脱脂和防腐蚀处理。

(5)改进喷嘴结构,改善喷淋溶液的雾化情况。

(6)提高冷却水和冷媒水的水质,减少污垢热阻。

(7)采用强化传热管。例如采用锯齿形低肋管和多孔性镀层金属管等,提高传热效果。

(8)合理地调节喷淋密度。在溴化锂吸收式制冷机中,因蒸发器冷剂水的蒸发压力很低,为克服静液柱高度对蒸发过程的影Ⅱ向,通常将蒸发器做成喷淋的型式。合理地调节喷淋密度,可以得到最佳的经济效果。如果喷淋密度过小,可能使部分蒸发器管簇外表面没有淋湿,影响制冷效果;如果喷淋密度过大.管子表面的液膜增厚,冷剂水的蒸发受影响,阻力损失增大,吸收推动力减少,影响吸收效果,同时液膜形成热阻,影响外层冷剂水与管内冷媒水的热交换,同样也影响制冷效果。吸收器中的喷淋密度也应作适当调节。尽管喷淋量增大时在一定范围内对传热传质有利,但同样存在液膜增厚问题,将增加传热和传质的阻力,影响吸收效果。另外,随喷淋量的增大,溶液泵和蒸发器泵的功率消耗也增大。

4.采取适当的防腐措施

由于溴化锂溶液对一般金属有强烈的腐蚀作用,特别是有空气存在的情况下腐蚀更为严重,因腐蚀而产生的不凝性气体又进一步降低了机组的制冷量。因此,除了严格防止空气的漏人并加设抽气装置外,必须采取适当的防腐措施。

最初人们采用昂贵的耐腐蚀材料,如不锈钢等,结果使装置的成本过高,推广受到限制。大量的试验研究和运行实践表明,在溴化锂溶液中加入0.1~0.3(按质量计)的铬酸锂作为缓蚀剂,同时加入适量的氢氧化锂,使溶液呈弱碱性(pH=9.5~10.5),可以有效地延缓溴化锂溶液对金属的腐蚀作用。因为铬酸锂能在金属表面形成一层保护膜,使之不能与氧直接接触,达到了防腐蚀的目的。

除铬酸锂外,还有其他的缓蚀剂,如Sb203,Cr04等。

点击排行

室内风扇电机和霍尔元件的检测

室内风扇电机和霍尔元件的检测