您现在的位置是:首页 > PLC技术 > PLC技术

PLC控制程序 物品分选系统设计

![]() 来源:艾特贸易2017-10-30

来源:艾特贸易2017-10-30

简介如图 3-74 (a) 所示是一个简单的物品分选系统。物品由传送带发送,传送带的主动轮由一台交流电动机 M 拖动,该电动机的通断由接触器 KM 控制,从动轮上装有脉冲发生器 LS ,每传送一

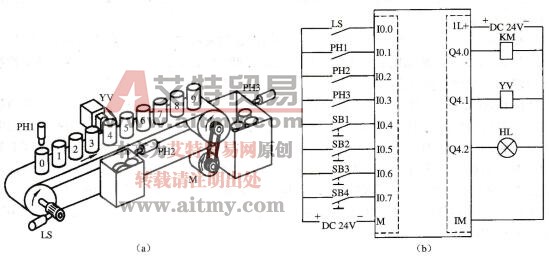

如图3-74 (a)所示是一个简单的物品分选系统。物品由传送带发送,传送带的主动轮由一台交流电动机M拖动,该电动机的通断由接触器KM控制,从动轮上装有脉冲发生器LS,每传送一个物品,LS发出一个脉冲,作为物品发送的检测信号,次品检测在传送带的0号位进行,由光检测装置PH1检测,当次品在传送带上继续往前走,到4号位置时应使电磁铁YV通电,电磁铁向前推,次品落下,当光电开关PH2检测到次品落下时,给出信号,让电磁铁YV断电,电磁铁缩回,正品则到第9号位置时装入箱中,光电开关PH3为正品装箱计数检测用。

图3-74物品分选系统

物品分选系统的I/O地址分配如图3-74 (b)所示,其I/O地址表如表3-43所示。

表3-43 110地址表

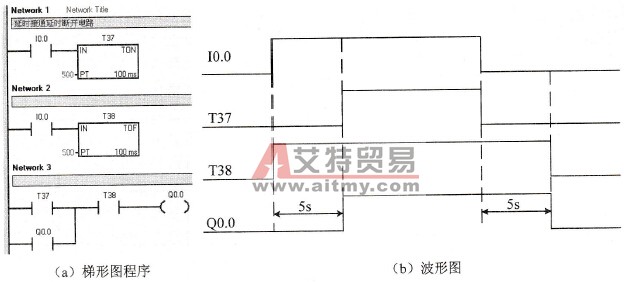

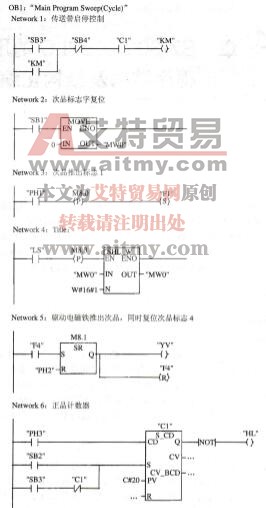

设计时采用线性编程方式将整个程序放在OB1内,如图3-75所示。系统梯形图控制程序由6个网络(Network)构成,各部分的工作情况如下。

Networkl:实现传送带的启停控制。按动启动按钮SB3可启动传送带;在任何情况下,按动停止按钮SB4,可立即使传送带停止;传送带传动过程中,若正品计数器Cl(采用减计数器)计数到0,则立即使传送带停止,以便将装满工件的包装箱搬走。

Network 2~Network 4:实现次品工件检测。由于传送带只有1号位有一个次品检测传感器,为了在4号位能正确剔除次品工件,编程时设定了一个次品标志字MWO来寄存次品的位置。当次品检测传感器PH1在1号位监测到次品时,即对标志字的MO.O置“1”,然后采用移位的方式,每当物品检测传感器LS检测到一个工件时,即对次品标志字执行一次左移,这样当次品到达4号位时,就会使M0.3变为“1”。在需要时,可按动次品标志复位按钮SB1对次品标志字MWO复位。

Network 5:次品剔除。程序采用复位优先的SR触发器实现,当次品标志M0.3为“1”,则置位SR触发器,驱动电磁铁YV将次品推出,同时清除次品标志M0.3;当次品落下检测传感器PH2检测到次品已经落下后,立即复位SR触发器,并释放电磁铁。

Network 6:正品计数。正品计数器C1采用减1计数器,传动带传送过程中,每当正品落下时检测传感器PH3动作一次,即对C1执行一次减1操作,当C1减到0时,立即驱动装箱满指示灯HL,同时其常开触点断开,使传送带停止;常闭触点闭合,为Cl复位(装入初值,假设为20)做好准备。当计数器减到0时,如果按动启动按钮SB3,可立即对C1复位,并启动传送带;当计数器还未减到0时,如果按动启动按钮SB3,不能对C1复位,但可以正常启动传送带。在需要时,如果按动正品计数器Cl复位按钮SB2,立即复位C1。

图3-75控制程序梯形图

点击排行

PLC编程的基本规则

PLC编程的基本规则