您现在的位置是:首页 > 变频技术 > 变频技术

变频器与编码器PG接线与参数

![]() 来源:艾特贸易2017-06-05

来源:艾特贸易2017-06-05

简介矢量变频器与编码器 PG 之间的连接方式必须与编码器 PG 的型号相对应。一般而言,编码器 PG 型号分差动输出、集电极开路输出和推挽输出三种,其信号的传递方式必须考虑到变频器

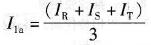

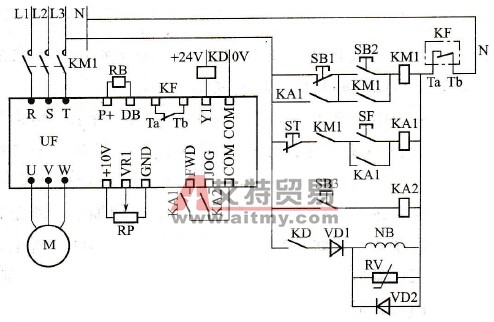

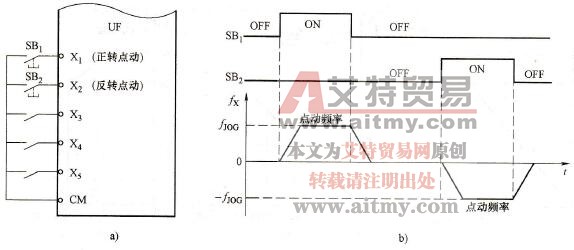

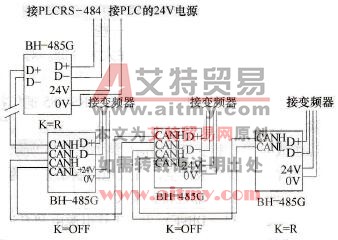

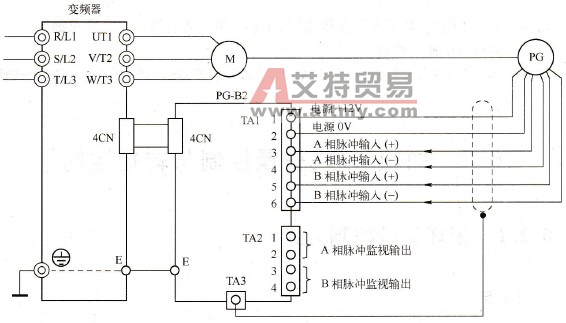

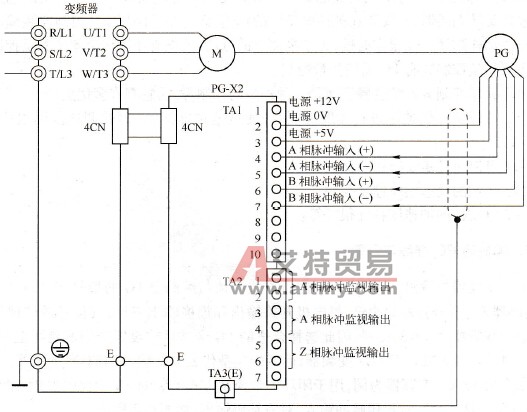

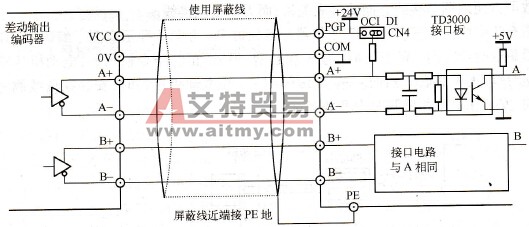

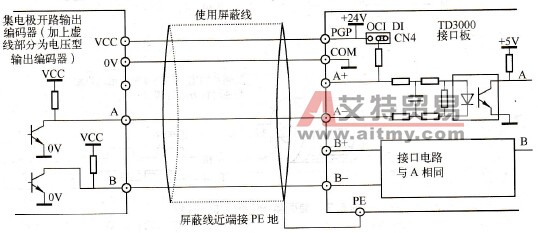

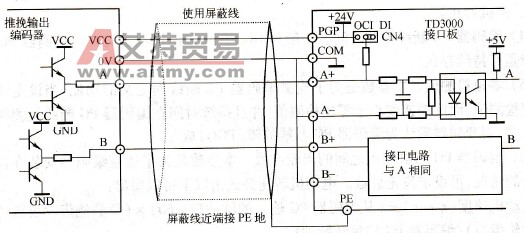

矢量变频器与编码器PG之间的连接方式必须与编码器PG的型号相对应。一般而言,编码器PG型号分差动输出、集电极开路输出和推挽输出三种,其信号的传递方式必须考虑到变频器PG卡的接口,因此选择合适的PG卡型号或设置合理的跳线至关重要。前者的典型代表是安川VS G7变频器,后者的典型代表为艾默生TD3000变频器。 以安川VS G7变频器为例,用于闭环矢量控制方式安装的PG卡类型主要有两种: ·PG - B2卡,含A/B相脉冲输入,对应补码输出,如图6.2所示。 ·PG - X2卡,含A/B/Z相脉冲输入,对应线驱动,如图6.3所示。 艾默生TD3000变频器的PG卡是统一配置的,最高输入频率为120kHz,它与不同的编码器PG接线时,只需注意接线方式和跳线CN4。当跳线CN4位于DI侧时,可以选择编码器信号由A+、A-、B+、B-差动输入(见图6.4)或由A+、B+推挽输入(见图6.6);当跳线CN4位于OCI侧时,可以选择编码器信号由A-、B-开路集电极输入(见图6.5)。 图6.2 PG - B2卡与编码器接线图

图6.2 PG - B2卡与编码器接线图 图6.3 PG - X2卡与编码器接线图 在变频器的参数组中对编码器PG都有比较严格的定义,这些定义包括: (1)编码器PG每转脉冲数。此参数可以查看编码器本身的技术指标,单位为PPR。

图6.3 PG - X2卡与编码器接线图 在变频器的参数组中对编码器PG都有比较严格的定义,这些定义包括: (1)编码器PG每转脉冲数。此参数可以查看编码器本身的技术指标,单位为PPR。 图6.4 差动编码器接线图

图6.4 差动编码器接线图 图6.5 集电极开路编码器(加上虚线为电压型输出编码器)接线图

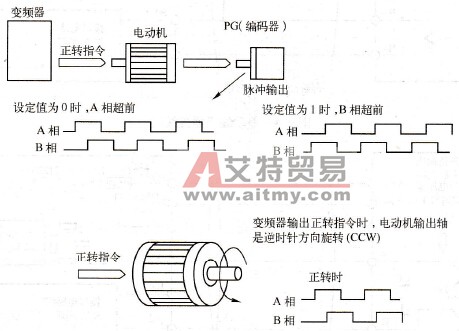

图6.5 集电极开路编码器(加上虚线为电压型输出编码器)接线图 图6.6 推挽编码器接线图 (2)编码器PG方向选择。如果变频器PG卡与编码器PG接线次序代表的方向和变频器与电动机连接次序代表的方向匹配,设定值应为正向,否则为反向。必须注意当方向选择错误时,变频器将无法加速到所需要的频率,并报过流故障或编码器反向故障。更改此参数可方便地调整接线方向的对应关系,而无须重新接线。 图6.7中所示为安川VS G7变频器的编码器PG方向选择示意图。编码器PG从输入轴看是顺时针方向CW旋转时,为A相超前;另外,正转指令输出时,电动机从输出侧看是逆时针CCW旋转。然而,一般的编码器PG在电动机正转时,安装在负载侧时为A相超前,安装在负载相反侧时为B相超前。

图6.6 推挽编码器接线图 (2)编码器PG方向选择。如果变频器PG卡与编码器PG接线次序代表的方向和变频器与电动机连接次序代表的方向匹配,设定值应为正向,否则为反向。必须注意当方向选择错误时,变频器将无法加速到所需要的频率,并报过流故障或编码器反向故障。更改此参数可方便地调整接线方向的对应关系,而无须重新接线。 图6.7中所示为安川VS G7变频器的编码器PG方向选择示意图。编码器PG从输入轴看是顺时针方向CW旋转时,为A相超前;另外,正转指令输出时,电动机从输出侧看是逆时针CCW旋转。然而,一般的编码器PG在电动机正转时,安装在负载侧时为A相超前,安装在负载相反侧时为B相超前。 图6.7 编码器PG的方向选择 (3)编码器PG断线动作。如果编码器PG断线(PGO),变频器将无法得到速度反馈值,会立即报警且输出电压被关闭,电动机自由滑行停车,在停车过程中,故障将无法复位,直到停机为止。 (4)编码器PG断线检测时间。一般为10s以下,以确认在此时间内编码器PG的断线故障是否持续存在。 (5)零速检测值。本参数是为了检测编码器PG断线而定义的功能,当设定频率大于零速检测值,而反馈速度小于零速检测值,并且持续时间在编码器PG断线检测时间参数以上时,则变频器确认为编码器PG断线故障(PGO)成立。 (6)编码器PG与电动机之间的齿轮齿数。本参数是为了适应编码器安装在齿轮电动机上的情况,可设定齿轮齿数。电动机转速公式由以下可以得出: 电动机速度( r/min)=(从编码器PG输入的脉冲数×60)×(负载侧齿轮齿数/电动机侧齿轮齿数)/编码器PG的每转脉冲数 (7)检出电动机的过速度。电动机超过规定以上的转速时,检出故障。通常设定100%~120%的最大频率为检出过速度的基准值,如果在预定的时间内频率持续超出该值,则定义为电动机过速度故障( OS)。如发生该故障,变频器自由停车。 (8)检出电动机和速度指令的速度差。定义电动机的实际速度和设定速度的差值为速度偏差,如果在一定的时间内其速度偏差值持续超出某一范围值(如10%时),则检出速度偏差过大( DEV)。如发生该故障,变频器可以按照预先设定的故障停机方式停机。

图6.7 编码器PG的方向选择 (3)编码器PG断线动作。如果编码器PG断线(PGO),变频器将无法得到速度反馈值,会立即报警且输出电压被关闭,电动机自由滑行停车,在停车过程中,故障将无法复位,直到停机为止。 (4)编码器PG断线检测时间。一般为10s以下,以确认在此时间内编码器PG的断线故障是否持续存在。 (5)零速检测值。本参数是为了检测编码器PG断线而定义的功能,当设定频率大于零速检测值,而反馈速度小于零速检测值,并且持续时间在编码器PG断线检测时间参数以上时,则变频器确认为编码器PG断线故障(PGO)成立。 (6)编码器PG与电动机之间的齿轮齿数。本参数是为了适应编码器安装在齿轮电动机上的情况,可设定齿轮齿数。电动机转速公式由以下可以得出: 电动机速度( r/min)=(从编码器PG输入的脉冲数×60)×(负载侧齿轮齿数/电动机侧齿轮齿数)/编码器PG的每转脉冲数 (7)检出电动机的过速度。电动机超过规定以上的转速时,检出故障。通常设定100%~120%的最大频率为检出过速度的基准值,如果在预定的时间内频率持续超出该值,则定义为电动机过速度故障( OS)。如发生该故障,变频器自由停车。 (8)检出电动机和速度指令的速度差。定义电动机的实际速度和设定速度的差值为速度偏差,如果在一定的时间内其速度偏差值持续超出某一范围值(如10%时),则检出速度偏差过大( DEV)。如发生该故障,变频器可以按照预先设定的故障停机方式停机。